Китай: инновации в дробилках?

2026-01-02

Когда слышишь ?китайские дробилки?, первое, что приходит в голову многим — это цена. Дешево и, якобы, сердито. Говорят об инновациях скептически, мол, копируют, да и только. Я сам долго так думал, пока не столкнулся с их оборудованием вживую на одном из узбекских карьеров по добыче известняка. Там стояла, на первый взгляд, ничем не примечательная щековая дробилка. Но когда начали считать наработку на отказ и стоимость тонны готового продукта — картина резко поменялась. Вот об этом разрыве между стереотипами и реальным положением дел, которое я наблюдаю последние лет семь, и хочется порассуждать. Инновации ли это? Часто — да, но не всегда в том смысле, как ожидаешь.

От копий к собственным решениям: эволюция подхода

Раньше, лет десять назад, да, китайские заводы часто брали за основу проверенные европейские или советские модели. Но называть это простым копированием — слишком грубо. Они брали конструкцию, а потом начинали её ?прогонять? через свои условия: доступность сталей, уровень квалификации рядового обслуживающего персонала на местах (часто невысокий), требования к ремонтопригодности в полевых условиях. Это рождало интересные гибриды. Например, усиливались станины там, где по расчётам это было избыточно, но зато ресурс в условиях перегрузок вырастал в разы.

Сейчас эта фаза в основном пройдена. Ведущие производители, такие как ООО Сычуань Хулиде Механическое Оборудование (их сайт — hldjx.ru — хороший пример, где видна эволюция продукции), уже имеют собственные КБ. Их инженеры не просто чертят, они ездят на объекты, смотрят, как работает техника в Сибири, в Казахстане, в Африке. Это даёт обратную связь, которую многие европейские бренды, сидящие в своих офисах, теряют. Инновация здесь — в методологии: проектирование от условий эксплуатации, а не от абстрактного техзадания.

Яркий пример — подход к системе смазки в конусных дробилках среднего дробления. Европейцы делают сложные, высокоточные системы с кучей датчиков. Китайские инженеры в некоторых моделях пошли по пути дублирования и упрощения каналов подачи масла. Система стала менее ?умной?, но гораздо более живучей при попадании мелкой пыли или при несвоевременной замене фильтров. Для многих российских карьеров это было спасением. Это инновация? С точки зрения надёжности в конкретных условиях — безусловно.

Материалы и обработка: где скрывается настоящий прогресс

Вот тут лежит главный камень преткновения. Все говорят о конструкциях, а реальный прорыв часто скрыт в цехе. Качество стали и термообработки бил, молотков, футеровок — это священный Грааль. Раньше с этим у китайцев была беда — ресурс мог ?плясать? от партии к партии. Сейчас ситуация меняется.

Крупные игроки, включая упомянутую Hualong (Хулидэ), инвестируют в собственные металлургические комплексы или жёстко контролируют поставщиков. Они начали применять легированные стали, адаптированные под разные типы абразивности. Я видел результаты испытаний на истираемость их бил для роторных дробилок — цифры уже сопоставимы с некоторыми европейскими аналогами, при этом цена ниже на 30-40%. Но подвох в другом: не все заводы вышли на этот уровень. Поэтому сейчас рынок китайского дробильного оборудования резко расслаивается. Есть топ-5 производителей, чью продукцию можно брать с закрытыми глазами, а есть масса мелких, где всё ещё лотерея.

Ещё один момент — точность обработки валов и посадочных мест под подшипники. Шум и вибрация дробилки часто родом отсюда. Заметил, что за последние 5 лет дисбаланс роторов на новых машинах стал встречаться реже. Это говорит о инвестициях в станочный парк — обрабатывающие центры, балансировочные станки. Это не рекламируется на первых страницах сайтов, но именно это определяет, проработает ли агрегат 500 моточасов или 5000 до первого капитального ремонта.

?Умные? системы: необходимость или маркетинг?

Сейчас модно говорить об ?интеллектуальном? дроблении, IoT, датчиках на всём. Китайские производители эту тему подхватили мгновенно. Практически каждый каталог пестрит картинками с панелями управления, усыпанными экранами. Но здесь нужно чётко разделять.

С одной стороны, это часто действительно работающие системы мониторинга основных параметров: температура подшипников, давление масла, уровень вибрации. Они полезны, особенно для удалённого контроля. Но, по моим наблюдениям, на многих российских предприятиях эти данные просто смотрят, а система предупреждений отключается, потому что ?мешает работать?. Вопрос интеграции такой ?умности? в реальный производственный процесс пока решён плохо.

С другой стороны, есть и реальные инновационные наработки. Например, некоторые модели конусных дробилок теперь имеют систему автоматической регулировки разгрузочной щели (CSS) в реальном времени, в зависимости от нагрузки на двигатель и обратной связи по давлению в гидросистеме. Это не просто ?кнопка?, а алгоритм, который действительно оптимизирует выход фракции и защищает от перегрузок. Такие решения я видел в действии на оборудовании от Хулидэ для переработки гранита. Эффект есть: более стабильный продукт и меньше простоев. Но опять же, это дорого и есть пока не у всех.

Сервис и адаптация: инновация в отношениях

Это, пожалуй, самая недооценённая область. Европейский производитель продаёт вам, условно, ?мерседес? с инструкцией. Китайский же топовый производитель сейчас продаёт не просто станок, а готовность под него подстроиться. И это огромный сдвиг.

Приведу случай. Нам нужна была мобильная установка для дробления строительных отходов в условиях плотной городской застройки. Жёсткие требования по пылеподавлению и шуму. Немецкий производитель предложил свою стандартную модель с доп. опциями за огромные деньги. Команда с завода Hualong буквально за неделю перепроектировала кожуха, предложила иное расположение пылеулавливающих рукавов и другую систему орошения. И сделали это в рамках базовой цены. Инновация ли это? Для меня — да, потому что это гибкость мышления и скорость реакции, которые стали конкурентным преимуществом.

Сервисная поддержка тоже изменилась. Раньше запчасти могли ждать месяцами. Сейчас многие крупные китайские заводы, понимая важность этого, создают склады запчастей в ключевых регионах, например, в России или Казахстане. На том же сайте hldjx.ru видно, что они акцентируют внимание не только на продаже, но и на полном цикле обслуживания. Это меняет правила игры, потому что снижает главный риск покупателя — длительный простой.

Ошибки и тупиковые ветви: чему научились

Не всё, конечно, было гладко. Китайские инженеры тоже наступали на грабли. Помню период, когда в погоне за высокой производительностью они начали делать роторы для ударных дробилок слишком лёгкими и скоростными. Да, удельная производительность росла, но ресурс бил и самого ротора падал катастрофически из-за чудовищных ударных нагрузок и центробежных сил. Через пару лет от этой идеи массово отказались, вернувшись к более сбалансированным, массивным решениям. Это был важный урок: в дроблении, где главное — удар и абразив, излишнее увлечение ?аэродинамикой? вредно.

Другая частая ошибка прошлого — попытка сделать универсальную ?дробилку-монстра? на все случаи жизни. Получались машины, которые и щебень могли дробить, и дерево, и металлолом. В итоге они плохо справлялись с любым из этих материалов. Сейчас специализация стала чётче. Появились линейки именно для рудного дробления (с акцентом на износостойкость), именно для переработки бетона (с защитой от арматуры), именно для получения кубовидного щебня (с особой геометрией камер). Это путь к качеству.

И, наконец, болезнь роста — проблемы с логистикой и сборкой на месте. Бывало, что оборудование приходит, а чертежи на фундаментные болты не соответствуют реальным размерам плит. Или электромонтажная схема переведена с ошибками. Сейчас с этим борются, создавая инженерные группы, которые курируют проект от отгрузки до запуска. Но осадок, конечно, остался, и доверие завоёвывается медленно.

Что в сухом остатке? Взгляд в ближайшее будущее

Так есть ли инновации? Да, и они носят прикладной, прагматичный характер. Это не революция в принципах дробления, а эволюция в надёжности, адаптивности и общей экономике процесса. Китайские производители перестали быть просто дешёвой альтернативой. Для многих задач, особенно в странах СНГ, Азии, Африки, они стали оптимальным выбором по критерию ?цена-надёжность-сервис?.

Их сила — в скорости внедрения обратной связи от рынка в конструкцию. Если в Африке говорят, что нужна защита от перегрева при +50 в тени, через полгода такая опция появляется в каталоге. Если в России просят усиленную защиту от металлических предметов, её разрабатывают.

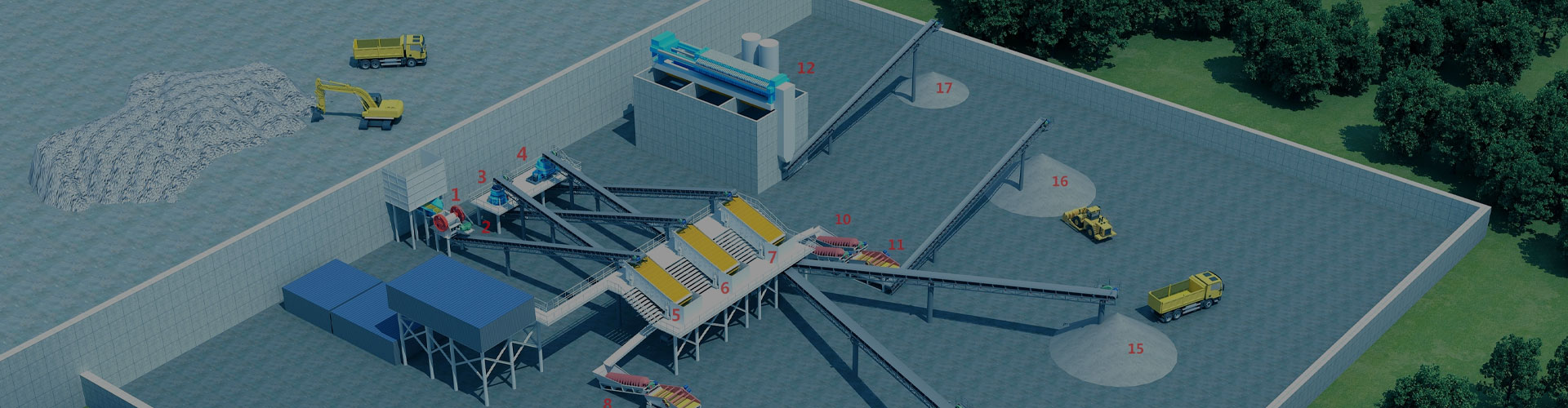

Будущее, как я вижу, за дальнейшей диверсификацией. Уже сейчас ООО Сычуань Хулиде Механическое Оборудование позиционирует себя как предприятие, предоставляющее не просто машины, а комплексные технические решения. Следующий шаг — более глубокая алгоритмизация процессов дробления и интеграция с системами управления заводом. Но основа успеха останется прежней: не гнаться за сиюминутным ?вау-эффектом?, а делать машины, которые просто безотказно работают в самых суровых условиях, день за днём. И в этом, пожалуй, и заключается их главная инновация.