Китай: самодельные дробилки рентабельны?

2026-01-03

Вопрос, который на первый взгляд кажется простым, но на деле упирается в кучу нюансов, о которых многие даже не задумываются. Все сразу лезут считать стоимость металлолома и электродов, забывая про время, допуски и главное — ресурс. Попробую разложить по полочкам, исходя из того, что видел сам.

С чего начинаются эти ?самоделки? и главная ошибка

Обычно история стандартная: нужно дробить щебень, строительные отходы, может, даже пластик или дерево для своих нужд. Глядя на цены новых, а тем более импортных установок, руки чешутся сделать самому. Чертежи в интернете, казалось бы, есть. Вот тут и кроется первая ловушка.

Большинство этих чертежей — либо общие схемы без критичных размеров и допусков, либо узкоспециальные проекты, которые не учитывают свойства именно вашего материала. Делают, например, щековую дробилку по картинке, но не закладывают правильный угол захвата или материал для распорных плит. В итоге либо материал выскакивает, не дробясь, либо происходит заклинивание, которое рвёт шпонки или даже валы. Сам через это проходил, когда пытался помочь одному знакомому с его гаражным производством.

И главное — балансировка. Для относительно тихоходных щековых ещё куда ни шло, но если речь о роторной самоделке или молотковой, дисбаланс на больших оборотах быстро выведет из строя подшипники, а это уже не только ремонт, но и риск травм. Многие этого не просчитывают вообще, собирая ротор ?на глазок?.

Когда ?самодел? может быть оправдан

Не буду говорить, что это всегда плохая идея. Есть узкие ниши, где она работает. Например, у вас есть постоянный доступ к определённому типу лома — скажем, брак кирпича или определённой фракции бетона. Объёмы небольшие, стабильные. И главное — у вас в штате или среди знакомых есть опытный сварщик и токарь, которые понимают, что такое рабочее напряжение и усталость металла.

Тогда можно собрать что-то простое и ремонтопригодное, заточенное именно под эту задачу. Экономия будет не на самой дробилке, а на том, что вы не берёте кредит на дорогое оборудование для мелких задач. Но это история про очень скромные обороты, часто — сезонные работы. Как только речь заходит о непрерывном цикле или разнообразном сырье, самодельная конструкция начинает проигрывать.

Стоит посчитать не только материалы, но и часы на проектирование, сборку, доводку. Эти часы тоже деньги. И они часто превышают разницу в цене между кучей металла и готовым, пусть даже простым, агрегатом из того же Китая.

Готовые решения из Китая: что на самом деле предлагает рынок

Вот здесь многие совершают вторую ошибку — думают, что китайское оборудование это однородная масса ?железа?. Это уже давно не так. Есть условно три слоя. Нижний — это как раз полукустарные мастерские, которые продают почти что ?самоделки? серийно. Рисковать с ними — себе дороже.

Но есть и серьёзные производители, которые давно работают на международный рынок, имеют инженерные отделы и соблюдают стандарты. Их продукция, конечно, проигрывает в некоторых аспектах европейским аналогам по ресурсу или точности сборки, но зато предлагает лучшее соотношение цены и производительности для многих задач. Ключ — в выборе проверенного поставщика.

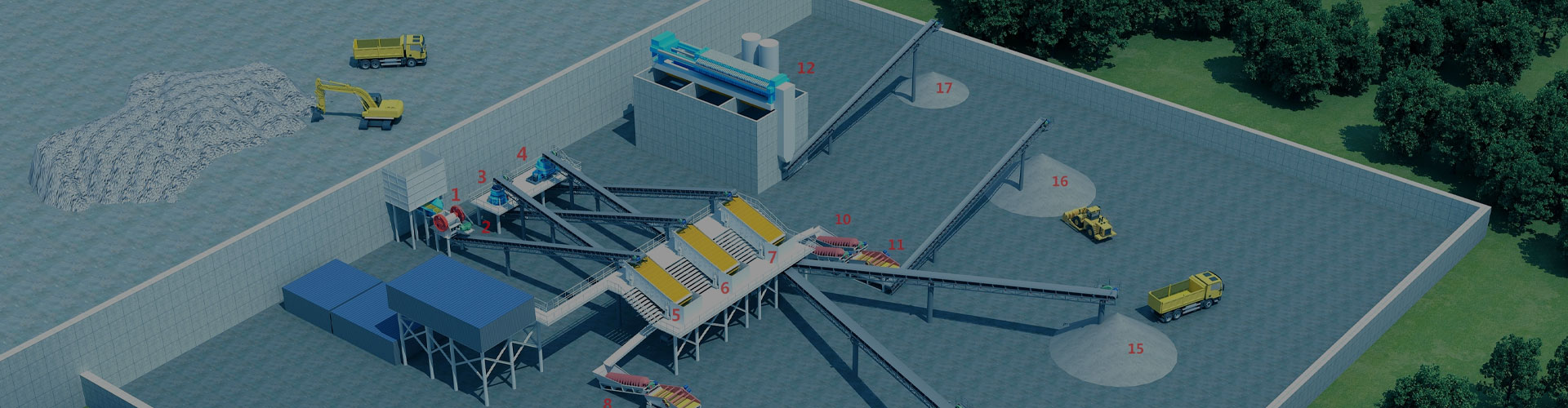

Например, я какое-то время следил за работой дробильного комплекса от ООО Сычуань Хулиде Механическое Оборудование. На их сайте hldjx.ru видно, что компания позиционирует себя как высокотехнологичное предприятие, специализирующееся на НИОКР и производстве крупногабаритного дробильно-сортировочного оборудования. Это важный маркер. Не просто сборка, а именно исследования и разработки. В их случае это не пустые слова — в конструкции их щековых и конусных дробилок видна проработка моментов вроде системы гидравлической регулировки и защиты от перегрузок, что напрямую влияет на ресурс и ремонтопригодность.

Сравниваем затраты: скрытые статьи расходов на ?самодел?

Давайте прикинем по пунктам, куда утекают деньги и время при самостоятельной сборке. Первое — проектирование. Если делать правильно, нужен инженерный расчёт на прочность, крутящий момент, подбор подшипниковых узлов. Это или время специалиста, или деньги на его услуги.

Второе — материалы. Нужен не просто металл, а определённые марки стали для самых нагруженных узлов: щёк, молотков, ротора. Покупка такого сортамента в розницу обойдётся в копеечку. Часто оказывается, что вал от готовой дробилки, сделанный из поковки 40Х, в итоге дешевле и надёжнее, чем самодельный из случайной стали.

Третье, и самое болезненное — испытания и доводка. Первый запуск почти всегда выявляет слабые места: где-то вибрация, где-то недостаточная жёсткость рамы, где-то перегрев подшипника. Каждая такая итерация — остановка, разборка, доработка, сварка. В промышленном образце эти детали уже отлажены сотнями часов испытаний.

И наконец, безопасность. Защитные кожухи, блокировки, электрооборудование, соответствующее стандартам. На самоделках этим часто пренебрегают, что чревато не только штрафами, но и несчастными случаями.

Вывод: рентабельность — вопрос масштаба и задач

Так стоит ли оно того? Ответ, как обычно, зависит от контекста. Для разовых, мелких, неответственных задач, где есть время и компетенции — возможно, да. Это будет рентабельно в рамках вашего гаража или небольшого участка.

Но как только речь заходит о бизнес-процессе, где важна стабильность, производительность и минимум простоев, самодельная дробилка быстро теряет свою мнимую выгоду. Затраты на её доводку, ремонт и низкую эффективность перевешивают первоначальную экономию.

В таких случаях гораздо более разумным выглядит инвестиция в готовое, пусть и не самое дорогое, но профессиональное оборудование. Как раз от тех производителей, которые, подобно ООО Сычуань Хулиде, предлагают не просто ?железо?, а проработанное техническое решение с консультацией и сервисом. Их дробилки, может, и не вечны, но они изначально считаются на определённую нагрузку и имеют предсказуемый ресурс. А это в бизнесе часто важнее сиюминутной дешевизны. В конечном счёте, рентабельность — это про деньги, заработанные за время работы оборудования, а не про деньги, сэкономленные на его создании.