Как устроена щековая дробилка?

2026-01-04

Многие думают, что щековая дробилка — это просто две плиты, которые сходятся. На деле, если копнуть, там целая история с нюансами, от которых зависит, будет ли она работать как надо или просто жевать электричество и ломаться в самый неподходящий момент.

Основная идея и частые заблуждения

Главное — это не просто сжатие, а комбинация сжатия, сдвига и истирания. Часто на схемах показывают идеальную траекторию движения щеки, но в реальности, особенно при износе шарниров и распорных плит, эта кинематика нарушается. Тогда вместо дробления получается полировка материала, и производительность дробилки падает катастрофически. Видел такое на старых СМД-110, когда маховик крутится, а выход щебня — слезы.

Еще один миф — чем больше ход в верхней части, тем лучше. Не всегда. Для твердых абразивных пород, типа некоторых гранитов, большой ход может привести к ускоренному износу дробящих плит в зоне загрузки. Иногда лучше оптимизировать угол захвата, пусть даже немного потеряв в теоретической производительности, но получив более стабильный и долгий ресурс. Это уже вопрос экономики замены дробящих плит.

И про материал плит. Все гонятся за марганцовистой сталью 110Г13Л. Это стандарт, да. Но ее поведение сильно зависит от режима работы. Если дробилка часто работает с недогрузом или на мягком материале, марганцовистая сталь не наклепывается как следует, износ может быть даже выше, чем у некоторых легированных сталей. Знакомые с карьера иногда ставили эксперименты с импортными аналогами от Metso, но там цена вопроса другая.

Ключевые узлы: что важно смотреть вживую

Сердце дробилки — это узел подвижной щеки, маховики и распорная плита. Недооценивать роль распорной плиты — большая ошибка. Она не только передает усилие, но и является слабым звеном, своеобразным предохранителем. Лучше, чтобы лопнула она, чем шатун или станина. Менял их не раз. Бывают цилиндрические и плиточные. У каждой свои плюсы: цилиндрические, кажется, лучше центрируются, но плиточные проще в изготовлении и, по моим наблюдениям, иногда даже долговечнее при правильной термообработке.

Подшипники главного вала. Тут все просто: либо работают долго, либо нет. Все упирается в соосность посадочных мест в станине и качество монтажа. Любой перекос — и подшипник качения, даже самый дорогой, долго не проживет. Видел, как на монтаже экономят время на выверке, а потом через полгода начинаются бесконечные замены, простои и головная боль. Грязезащитные лабиринтные уплотнения — тоже момент. Если их конструкция неудачная, пыль проникает внутрь, это приговор для смазки и дорожек качения.

Механизм регулировки выходной щели. Клиновой, с прокладками или гидравлический. Самый надежный, на мой взгляд, — старый добрый клиновой с винтовыми тягами. Гидравлика — это удобно и быстро, особенно в системах автоматизации, но добавляет сложности и потенциальных точек отказа (гидроцилиндры, насосы, шланги). Для суровых условий, где температура скачет и обслуживающий персонал не всегда высококвалифицированный, простота часто побеждает.

Из практики: тонкости настройки и эксплуатации

Угол захвата. В учебниках пишут оптимальный — около 22 градусов. На практике его часто приходится корректировать под конкретный материал. Если порода вязкая, глинистая, угол лучше уменьшить, иначе материал будет выталкиваться из камеры дробления, создавая переизмельчение и перегрузку двигателя. Для хрупких известняков можно и ближе к верхней границе. Это не та настройка, которую делают раз и навсегда.

Распределение материала по загрузочному отверстию. Казалось бы, мелочь. Но если питать только в центр, износ плит будет неравномерным, появятся локальные выработки. Это снижает эффективность дробления и ведет к перерасходу металла. Хороший вибропитатель с правильно отрегулированной подачей — это половина успеха. Без него даже самая продвинутая дробилка не раскроет потенциал.

Смазка. Централизованные системы — это хорошо, но они должны быть исправны. Чаще всего проблемы возникают в сочленениях подвижной щеки с распорной плитой и тягой. Там высокие ударные нагрузки, и если смазка не доходит или вымывается, начинается сухое трение, затем задиры, а там и до серьезного ремонта недалеко. Регулярный визуальный контроль точек смазки важнее, чем кажется.

Пример из жизни и разбор полетов

Был у меня опыт с дробилкой на одном из карьеров. Дробилка вроде бы новая, но постоянно выдавала нестабильный продукт — то много лещадных зерен, то переизмельчение. Стали разбираться. Оказалось, при монтаже не до конца затянули болты крепления неподвижной щеки к станине. Вроде бы мелочь. Но под нагрузкой щека микровибрировала, меняя фактический угол захвата и характер нагружения материала. После протяжки всех соединений ситуация выровнялась. Мораль: монтаж — это не просто поставить на фундамент.

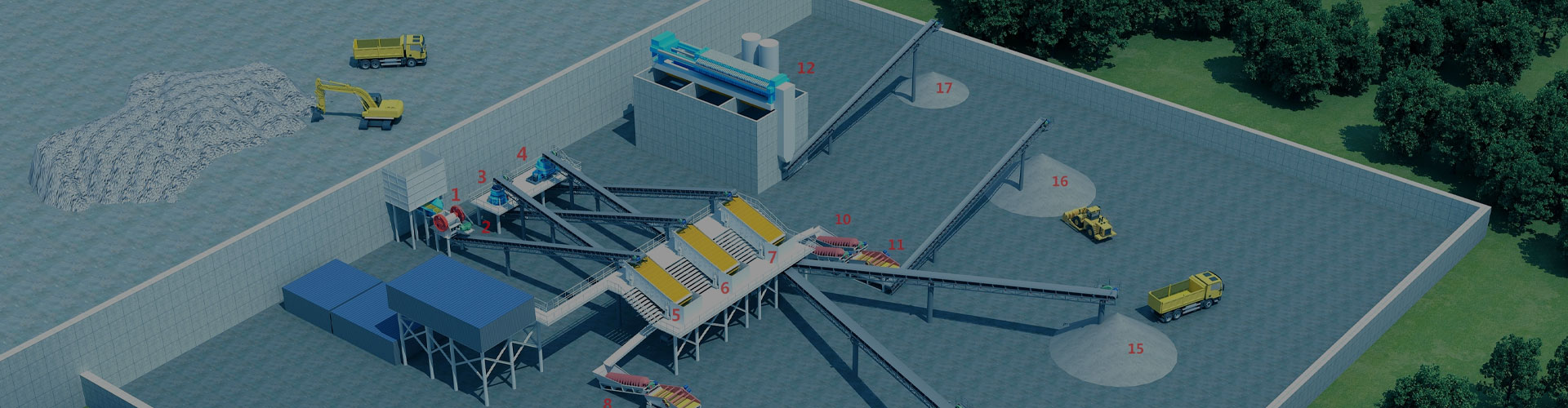

Еще случай связан с подбором оборудования для переработки строительных отходов. Там материал неоднородный: и бетон, и арматура, и кирпич. Стандартная щековая дробилка могла заклинить на арматуре. Решение нашли, обратив внимание на технические решения от производителей, которые специализируются на подобных задачах. Например, изучая ассортимент компаний вроде ООО Сычуань Хулиде Механическое Оборудование (https://www.hldjx.ru), которые как раз заявляют о фокусе на исследованиях и разработках в области дробления, можно заметить, что некоторые их модели для сложных применений имеют усиленную конструкцию станины и модифицированную кинематику для защиты от недробимых включений. Это тот случай, когда общие принципы работы дополняются инженерными доработками под конкретную задачу.

Неудачный опыт тоже был. Пытались увеличить производительность старой дробилки, расточив пазы в станине для увеличения хода щеки. Расчеты на бумаге были красивые. На практике возросшие динамические нагрузки привели к трещине в корпусе станины через несколько месяцев. Пришлось делать капитальный ремонт с наплавкой. Вывод: силовая схема — это сбалансированная система, менять один параметр без учета остальных опасно.

Мысли вслух о развитии конструкции

Сейчас много говорят об автоматизации и умных дробилках. Датчики нагрузки на главном валу, гидравлическая регулировка щели на ходу, системы дистанционного мониторинга — это, безусловно, будущее для крупных предприятий. Но для многих небольших карьеров или ДСЗ решающим фактором остается надежность, ремонтопригодность в поле и доступность запчастей. Поэтому классические конструкции, проверенные десятилетиями, никуда не денутся.

Интересное направление — это оптимизация геометрии камеры дробления с помощью компьютерного моделирования. Не просто прямая зона, а профилированная, чтобы минимизировать забивание липким материалом и улучшить форму зерна продукта. Некоторые производители, включая упомянутое ООО Сычуань Хулиде Механическое Оборудование, позиционируют себя как высокотехнологичные предприятия, и подобные разработки — как раз их поле деятельности. В теории это позволяет получить более кубовидный щебень без установки дополнительного дробильно-сортировочного оборудования.

В конечном счете, устройство щековой дробилки — это компромисс между силой, производительностью, износостойкостью и стоимостью владения. Понимать, как она устроена, — значит не просто знать названия узлов, а видеть эти взаимосвязи и уметь предсказать, как та или иная мера повлияет на работу в реальных, далеких от идеальных, условиях. Это знание приходит не из книг, а с опытом, часто горьким, когда приходится разбирать заклинившую машину под дождем или считать убытки от простоя.