Китайские дробилки для щебня надежны?

2026-01-11

Вопрос, который слышишь постоянно. Одни сразу морщатся, другие пожимают плечами: ?Ну, работают же?. Сам через это прошел, и скажу так: ответ не ?да? или ?нет?, а ?смотря что, как и для чего?. Если ждешь простого ответа, можешь дальше не читать. Тут все упирается в детали, которые обычно в брошюрах не пишут.

Откуда растут ноги у сомнений

Раньше, лет десять-пятнадцать назад, китайская техника на нашем рынке ассоциировалась с одним – дешево. И, увы, часто с соответствующим качеством. Помню первые поставки щековых дробилок, которые клиенты брали для неответственных объектов. Ресурс основных подшипников был смешным, плиты изнашивались неравномерно, а сварные швы на станине иногда давали трещины после первого сезона. Это создало стойкий стереотип. Многие до сих пор, услышав ?Китай?, мысленно ставят крест, даже не вдаваясь в подробности. Но рынок-то не стоял на месте.

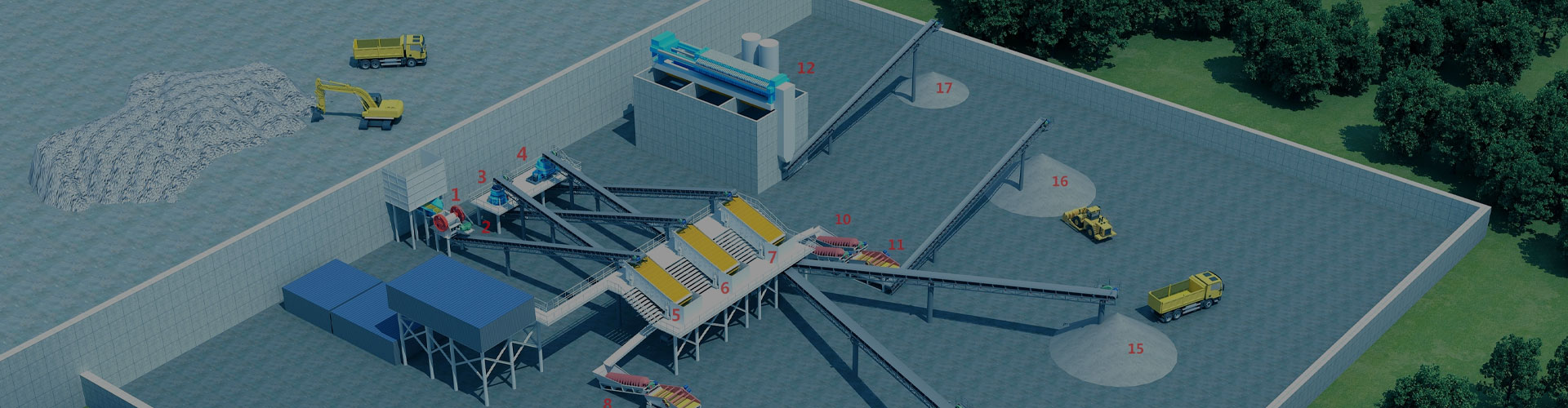

Сейчас ситуация иная. Ключевое изменение – появление производителей, которые не просто копируют старые европейские модели, а вкладываются в собственные инженерные центры. Они уже прошли этап ?сделать хоть как-то? и вышли на уровень ?сделать под конкретную задачу?. Это важно. Надежность теперь не абстрактное слово, а набор решений: какой марки сталь используется на билах роторной дробилки, как рассчитан маховик на щековой, какая система смазки реализована. И вот здесь начинается настоящая разница между брендами.

Кстати, о брендах. Их сейчас десятки, и это ловушка. Есть заводы-гиганты, чьи установки работают по всему миру, а есть мелкие мастерские, которые собирают технику из того, что есть. И те, и другие – ?китайские?. Покупатель, гонясь за низкой ценой, часто попадает именно на второй вариант, а потом разочаровывается во всех. Это как судить обо всех автомобилях по одной развалюхе.

Где искать надежность: неочевидные узлы

Когда оцениваешь дробилку, все смотрят на производительность по паспорту. Я же всегда начинаю с мелочей, которые и ломаются первыми. Приведу пример. Электрика. Раньше на многих машинах ставили местные контакторы и реле, которые от вибрации и пыли выходили из строя за месяц. Сейчас нормальные производители перешли на Schneider или Siemens для ключевых цепей управления. Это сразу видно по шкафу. И это первый признак того, что над проектом думали.

Второй момент – литье и поковки. Била, конусы, щеки. Можно сделать их из обычной высокомарганцовистой стали 110Г13Л, а можно добавить легирующие элементы, оптимизировать термообработку. Разница в ресурсе будет в разы. У одного из поставщиков, ООО Сычуань Хулиде Механическое Оборудование, в техописаниях прямо указано использование модифицированных сплавов для абразивных условий. Заглянул как-то на их сайт https://www.hldjx.ru – видно, что акцент делают на НИОКР, а не только на сборку. Это как раз тот случай, когда компания позиционирует себя как высокотехнологичное предприятие, и это не просто слова для раздела ?О нас?. В их случае это прослеживается в деталях конструкторской документации, которую они предоставляют.

Третий пункт – обслуживание. Надежная дробилка должна быть спроектирована так, чтобы замену расходников можно было провести максимально быстро. Если для того, чтобы поменять сито на грохоте, нужно разобрать пол-узла, а подшипниковый узел на роторе не имеет гидравлики для снятия – это провал в проектировании. Современные китайские установки среднего и высокого ценового сегмента эту проблему уже решают. Делают откидные крышки, люки для техобслуживания, ставят системы централизованной смазки.

Личный опыт: когда все пошло не так

Расскажу историю, которая многому научила. Заказали мы как-то для карьера по переработке гранита мобильный комплекс с роторной дробилкой. Бренд был относительно известный, цена привлекательная. Первые недели все шло отлично. А потом начались проблемы с гидравликой системы регулировки зазоров. Датчики положения постоянно сбивались, цилиндры ?подтекали?. Оказалось, что гидростанция и часть компонентов были не самого высокого качества, рассчитанные на меньшие нагрузки. Производитель, конечно, прислал запчасти, но простой дорого обошелся.

Вывод из этого был прост: нельзя экономить на ключевых системах, особенно в условиях абразивной пыли и постоянной вибрации. После этого случая мы всегда запрашиваем у поставщика список основных комплектующих (гидравлика, подшипники, электродвигатели) и оговариваем возможность установки компонентов конкретных марок (например, Rexroth для гидравлики или SKF для подшипников) за дополнительную плату. Часто это возможно. И это кардинально меняет картину по надежности.

И наоборот, позитивный пример. Конусная дробилка для получения кубовидного щебня из гравия. Машина работала почти в три смены. Что спасло? Во-первых, хорошая система пылеподавления и изоляции подшипниковых узлов. Во-вторых, толково сделанная система охлаждения масла. Мелочь? Нет, это и есть та самая инженерная работа, которая отличает надежную машину от проблемной. Она отработала свой моторесурс до капиталки с минимальными вмешательствами.

Так что же в сухом остатке?

Надежны ли китайские дробилки? Да, но с критически важными оговорками. 1) Это должен быть производитель с доказанной репутацией и собственными разработками, а не сборщик-однодневка. 2) Техника должна быть правильно подобрана под вашу породу и задачи. Дробилка для известняка не выживет на граните, даже самая дорогая. 3) Необходимо уделять максимальное внимание согласованию спецификации и маркам критичных комплектующих. 4) Обязательно наличие сервисной поддержки в регионе или четких договоренностей о поставке запчастей.

Сейчас китайские производители, особенно такие как ООО Сычуань Хулиде, предлагают очень достойный баланс цены и технологичности. Их оборудование для дробления и сортировки – это уже не копии, а часто оригинальные конструкции, адаптированные под сложные условия. Но слепо верить брошюрам нельзя. Нужно смотреть, задавать неудобные вопросы по чертежам, запрашивать отчеты об испытаниях стали, узнавать о реальных кейсах.

В конце концов, надежность – это не только то, что стоит на площадке. Это еще и то, как быстро к вам приедет инженер с чемоданом запчастей и как подробно будет техническое руководство. И в этом плане многие китайские компании стали делать огромные шаги вперед, понимая, что продают не просто железо, а решение для бизнеса. А бизнесу нужна предсказуемость и минимум простоев. Вот на это и стоит смотреть в первую очередь.