Китайские роторные дробилки: инновации?

2026-01-11

Когда слышишь ?китайские роторные дробилки?, первая мысль часто о цене. Но за последние лет семь-восемь картина сильно изменилась. Многие до сих пор считают, что там только копии, но это уже не так. Вопрос в другом: где именно кроются их реальные инновации, а где просто маркетинг? Попробую разобрать по косточкам, исходя из того, что видел сам на стройплощадках и в цехах.

От копий к собственным решениям: эволюция подхода

Раньше да, брали проверенные европейские схемы, упрощали, делали из того, что есть. Результат предсказуемый: нестабильность, быстрый износ бил, особенно на абразивных породах. Помню, лет десять назад ставили одну такую дробилку на известняк — через 200 моточасов начался настоящий ад с вибрацией, оказалось, ось ротора повело. Тогда и думали: ну что с них взять, дешево.

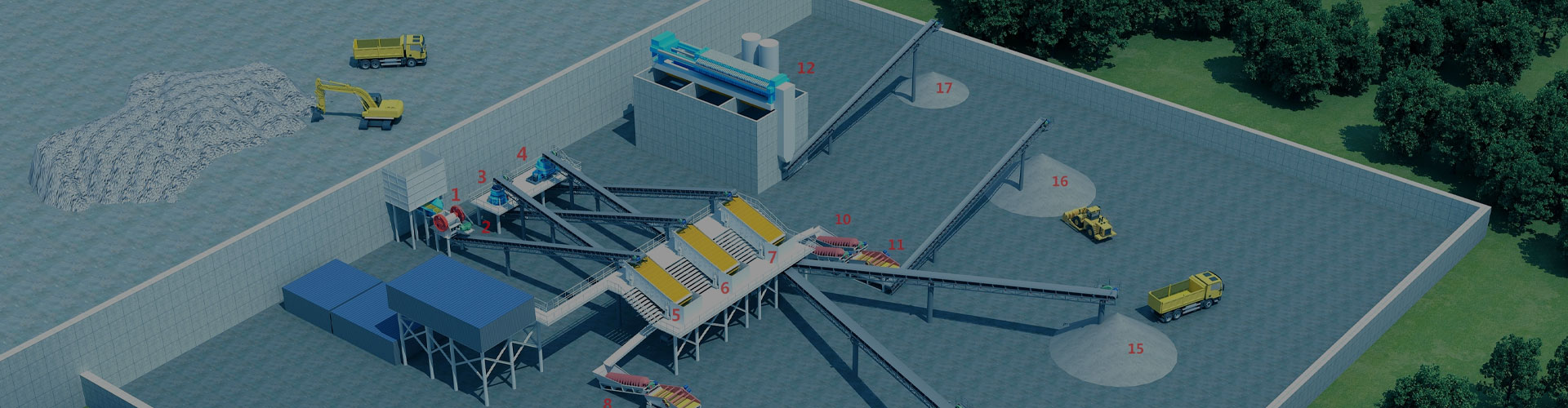

Но перелом, на мой взгляд, начался с приходом на рынок компаний, которые вложились в свои КБ и стенды для испытаний. Это не просто сборочные цеха. Вот, например, ООО Сычуань Хулиде Механическое Оборудование (их сайт — hldjx.ru). В описании позиционируются как высокотехнологичное предприятие с полным циклом НИОКР. Когда впервые с ними столкнулся, отнесся скептически. Но потом увидел их стенд для динамических испытаний сварных швов камеры дробления — вещь дорогая и нетривиальная. Это уже намекало на сдвиг в философии.

Их роторные дробилки стали появляться в проектах, где важен не просто факт дробления, а контроль лещадности и минимизация переизмельчения. Это уже следующий уровень. Они, конечно, не отказались от классических решений, но начали их серьезно дорабатывать под конкретные задачи — например, под дробление железной руды с высоким содержанием кремния, где износ в разы выше.

Где искать реальные улучшения? Узлы и материалы

Если говорить об инновациях в чистом виде, то в Китае они часто прикладные и направлены на снижение стоимости владения. Не на создание принципиально новой машины, а на то, чтобы существующая работала дольше и стабильнее при той же цене.

Первый пункт — это система крепления бил. От простых болтовых соединений многие перешли к клиновым или комбинированным системам с гидравлическим или механическим зажимом для замены без использования сварочного аппарата. Это не их изобретение, но они смогли сделать такие системы достаточно надежными и, что важно, ремонтопригодными в полевых условиях. На сайте HLD (hldjx.ru) в описаниях моделей это часто выделяют — быстрая замена оснастки. На практике экономит часы простоя.

Второе — это материалы. Тут прогресс заметен невооруженным глазом. Если раньше била из обычной высокомарганцовистой стали 110Г13Л были стандартом, то сейчас активно внедряют композитные материалы: основу из вязкой стали и наплавленные карбидные вставки. Стойкость выше в 1.5-2 раза на абразиве. Но есть нюанс: качество наплавки и самих вставок сильно варьируется от производителя к производителю. У того же Хулиде в своих материалах пишут про использование импортных (часто немецких) порошков для наплавки — этому можно верить, видел результаты на одной из дробилок в карьере под Красноярском.

Третий момент — система защиты от недробимых тел. Классический пружинный откидной задний отбойник — вещь хорошая, но для очень тяжелых режимов не всегда срабатывает идеально. Некоторые китайские производители, и HLD в их числе, экспериментируют с гидравлическими системами регулировки и аварийного опускания отбойной плиты. Пока это не массовое решение, больше для дорогих линеек, но направление перспективное. Проблема часто в надежности гидравлики под постоянной ударной нагрузкой и в пыли.

Электроника и управление: догоняют, но с акцентом на практичность

Тут не стоит ждать революции. Компактные частотные преобразователи для плавного пуска мощного двигателя ротора — сейчас это практически стандарт даже на средних машинах. Это скорее следствие общего развития рынка комплектующих в Китае.

Интереснее системы мониторинга. Вместо сложных и дорогих систем с десятками датчиков, которые часто ломаются в суровых условиях, многие предлагают упрощенные, но жизненно важные контуры. Датчик вибрации на подшипниковых узлах ротора с выводом на простой дисплей в шкафу управления. Датчик температуры в масляной системе. Если что-то выходит за рамки — звуковая сигнализация и SMS-оповещение. Ничего сверхъестественного, но это реально работает и предотвращает катастрофические поломки. Видел, как такая ?деревенская? система спасла дробилку от капитального ремонта, вовремя показав нарастающую вибрацию из-за начинающегося разрушения подшипника.

Интеграция в общую систему АСУ ТП карьера или ДСК — пока слабое место. Протоколы связи часто свои, кустарные. Но для отдельно стоящей установки этого хватает.

Слабые места, которые все еще встречаются

Нельзя говорить об инновациях, не упомянув о ?детских болезнях?, которые еще не все переросли. Главная беда — качество сборки и контроль на выходе. Можно иметь отличную конструкцию и хорошие чертежи, но если сборщик недотянул ключевые болты фланцев корпуса, через полгода появятся течи масла и пыль войдет в подшипники. Это бич.

С этим сталкивался лично. Дробилка вроде бы с хорошими характеристиками, но постоянные проблемы с сальниками вала ротора. Оказалось, посадочные места под сальники были обработаны с большим допуском. Пришлось перешлифовывать на месте. Производитель, кстати, признал проблему и прислал новый узел, но время и деньги на монтаж были потеряны. Это показатель зрелости — как компания реагирует на косяки.

Вторая частая проблема — балансировка ротора. Делают ее на заводе, но после транспортировки и первого монтажа часто требуется повторная, ?по месту?. Не все клиенты к этому готовы, а без этого ресурс подшипников падает в разы. Грамотные поставщики, такие как ООО Сычуань Хулиде, включают в предпусковые услуги проверку и, при необходимости, корректировку балансировки силами своих инженеров. Это важный плюс, который говорит о понимании полного жизненного цикла оборудования.

И третье — это иногда излишняя ?оптимизация? массы. В погоне за конкурентоспособной ценой идут на облегчение станин и корпусов за счет толщин металла. На первый взгляд прочность по расчетам соблюдена, но при длительных циклических нагрузках появляются усталостные трещины в сварных швах. Тут нужно смотреть конкретную модель и, по возможности, требовать отчеты по расчетам на усталость.

Так инновации ли это? Выводы с точки зрения эксплуатации

Если под инновацией понимать прорывную технологию, меняющую парадигму, то в китайских роторных дробилках ее пока нет. Оборудование эволюционное.

Но если считать инновацией умное и эффективное заимствование, адаптацию и удешевление передовых решений под запросы реального, часто очень требовательного рынка — то да, инновации налицо. Они научились делать достаточно надежные, технологичные и, что критически важно, ремонтопригодные машины за разумные деньги.

Ключевой фактор сейчас — это даже не отдельные технологии, а комплексный подход. Когда компания, как та же HLD с их сайта hldjx.ru, предлагает не просто ?железо?, а полный пакет: проектирование под задачу, поставку, шеф-монтаж, обучение, поставку оригинальных запчастей и консультации. Это и есть их главная инновация в бизнес-модели для этого сектора.

Стоит ли их рассматривать всерьез? Для проектов, где важен баланс ?капитальные затраты / эксплуатационные расходы / надежность? — однозначно да. Но выбор нужно делать не по каталогу, а по референц-листу, желательно с выездом на работающий объект с похожими условиями. И всегда закладывать в смету более тщательный приемочный контроль и, возможно, услуги инженерной поддержки от поставщика на старте. Тогда китайская роторная дробилка перестает быть лотереей и становится рабочим инструментом.