Китайские самодельные дробилки: перспективы?

2026-01-04

Когда слышишь ?китайские самодельные дробилки?, сразу представляется кустарная мастерская и что-то ненадёжное. Но реальность, как обычно, сложнее. Многие упускают, что за этим термином часто скрывается не ?гаражная? сборка, а целый пласт локального, адаптивного производства, которое заполняет ниши, недоступные крупным заводам. Перспективы тут есть, но они специфические и далеко не для всех.

Что скрывается за термином ?самодельные?

Начнём с главного – путаницы в определениях. В русскоязычном пространстве под ?самоделкой? могут понимать что угодно: от действительно собранного умельцем в сарае агрегата из старых шестерён до продукции небольших китайских цехов, которые работают вне рамок крупных брендов. Вот о вторых чаще всего и идёт речь. Это не серийный продукт гиганта вроде SBM или Liming, а штучный или мелкосерийный товар, часто копирующий удачные конструкции, но с упрощениями или, наоборот, с доработками под конкретную задачу.

Я сталкивался с такими установками на небольших карьерах по добыче известняка или при переработке строительных отходов. Внешне – вполне себе дробилка, часто щековая или роторная. Но при ближайшем рассмотрении видно: толщина металла на корпусе может ?гулять?, сварные швы не всегда идеальны, а подшипниковые узлы собраны из доступных, не всегда самых подходящих компонентов. Это не обязательно плохо – это просто другая философия: ремонтопригодность и минимальная стоимость ?здесь и сейчас?.

Ключевой момент – документация, а точнее, её почти полное отсутствие. Чертежи? Схемы смазки? Расчётные нагрузки? Забудьте. Всё знание о машине живёт в голове у того, кто её собирал или продавал. Это одновременно и слабое, и сильное место. С одной стороны, для нормальной эксплуатации нужен толковый механик на месте. С другой – никакой привязки к дорогостоящему сервису от официального дилера.

Нишевое применение и экономика вопроса

Где такие машины находят свою аудиторию? Там, где риски от простоя минимальны, а бюджет ограничен. Небольшие частные карьеры, подрядчики по сносу зданий, переработчики бетонного лома в регионах. Для них покупка нового европейского или даже китайского серийного оборудования для дробления – неподъёмная инвестиция. А б/у рынок – лотерея.

?Самоделка? же предлагает низкий входной билет. Я видел, как щековая дробилка с двигателем, собранная в одной из провинций, успешно работала на дроблении кирпичного боя несколько лет. Её главный козырь – цена в 2-3 раза ниже аналогичной по мощности серийной машины. Но плата за это – повышенное внимание оператора, частые (хотя и недорогие) замены расходников вроде плит или бил, которые, кстати, часто тоже изготавливаются кустарно.

Экономический расчёт прост: если задача – переработать 10-20 тысяч тонн материала за год-два, и нет планов на расширение, то вложение в дорогую технику может не окупиться. Агрегат же местного производства отобьёт свою стоимость быстро, а когда ресурс выйдет, его просто списывают. Это инструмент для конкретной, ограниченной по времени задачи.

Проблема качества: от металла до сборки

Качество – самый больной вопрос. Оно непредсказуемо. Всё упирается в совесть и возможности конкретной мастерской. Я знаю случаи, когда рама была сварена из качественной конструкционной стали, а быстроизнашиваемые элементы (те же щёки) – из неподходящей, что приводило к их ежемесячной замене. И наоборот – встречал агрегаты, где все силовые элементы были сделаны ?с запасом?, и они переживали серийные образцы.

Основные риски: некондиционный металл (часто переплав), неправильная термообработка валов и молотков, неверно подобранные подшипники качения. Вибрация – бич таких машин. Балансировка роторов делается ?на глазок?, что сокращает ресурс подшипниковых узлов в разы. Решение? После покупки часто приходится ?доводить до ума?: усиливать сваркой, перебирать узлы, ставить хорошую смазку. Это дополнительные трудозатраты, которые надо закладывать в стоимость.

Роль компаний-?мостов? и технической поддержки

Сейчас ситуация немного меняется. Появляются компании, которые выступают посредниками между мелкими производителями в Китае и конечными клиентами в СНГ. Они не просто продают, а пытаются стандартизировать продукт, дать хоть какую-то гарантию и главное – обеспечить поставку запчастей. Это уже шаг вперёд от полной анархии.

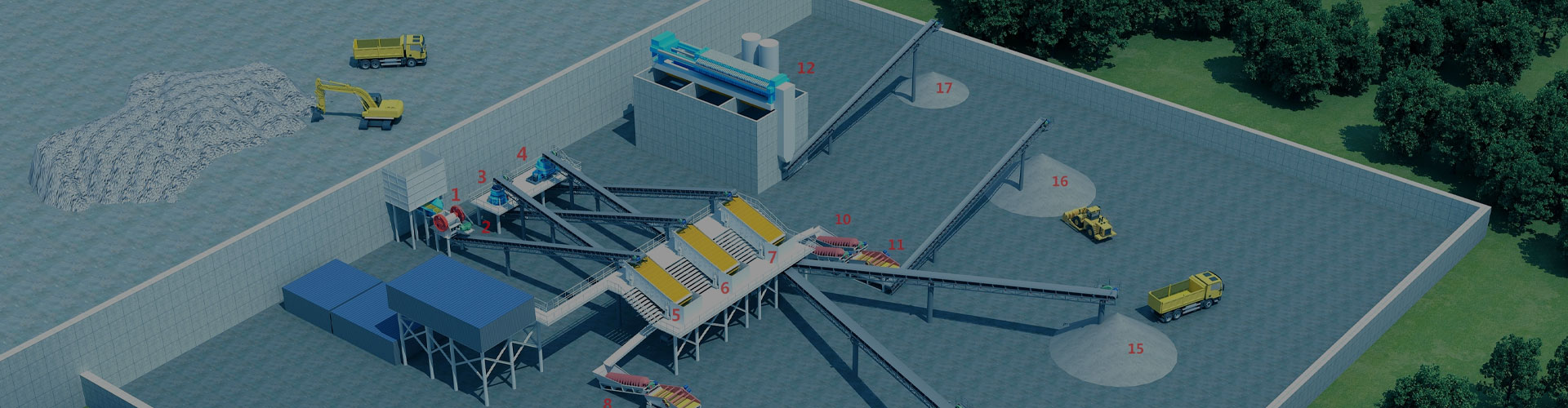

Например, взять ООО Сычуань Хулиде Механическое Оборудование (их сайт – hldjx.ru). Они позиционируют себя как производитель крупногабаритного дробильно-сортировочного оборудования. Хотя их основные продукты – это серийные линии, но, изучая их каталог и подход, видно понимание рынка. Компании такого уровня часто имеют в ассортименте и более простые, модульные решения, которые по сути являются ?полуфабрикатами? для местных сборщиков или могут поставляться как готовые агрегаты в бюджетном сегменте. Их преимущество – хоть какая-то базовая инженерия и контроль на своём производстве, что уже лучше чистой ?самоделки?. Как они заявляют, они предоставляют и технические консультации, что для данного сегмента критически важно, даже если консультация будет на базовом уровне.

Но важно понимать: даже при работе с такой фирмой, конечная сборка и адаптация под условия заказчика часто ложится на местных инженеров. Полностью ?под ключ? с европейским уровнем сервиса ждать не стоит. Поддержка будет заключаться в отправке чертежей (чаще всего, общих видов) и замене вышедших из строя узлов. Расчёты на усталостную прочность или динамические нагрузки – редкость.

Перспективы: эволюция, а не революция

Итак, какие перспективы? Они есть, но в эволюции, а не в захвате рынка. Китайские самодельные дробилки не исчезнут, потому что есть устойчивый спрос на предельно дешёвое технологическое решение. Их ниша – малый бизнес с волатильными задачами и ограниченным капиталом.

Тренд, который я наблюдаю, – это постепенное ?оцивилизовывание? сектора. Вместо разрозненных мастерских появляются более организованные мини-заводы, которые копируют не просто конструкцию, но и подход к контролю качества. Они начинают использовать более-менее стандартные электродвигатели и редукторы, предлагать базовый набор запчастей. Это уже не ?самоделка? в чистом виде, а low-cost производство.

Другой вектор – гибридизация. Часто клиенты покупают ?тело? дробилки в Китае, а критически важные компоненты (привод, систему управления, подшипниковые узлы) ставят уже locally, от проверенных поставщиков. Получается более сбалансированная по цене и надёжности машина.

Однако ждать, что этот сегмент предложит инновации или прорывные решения, не стоит. Его удел – удовлетворение базового, утилитарного спроса. Перспектива в том, чтобы стать более предсказуемым и менее рискованным выбором для своего узкого сегмента клиентов. Для серьёзных проектов с высокой нагрузкой и требованием к бесперебойности это никогда не будет основным вариантом, но как временное или вспомогательное решение – почему нет? Всё упирается в точный расчёт рисков и компетенции персонала, который будет с этой техникой работать. Без последнего – это просто груда металлолома, перспективы которой равны нулю.