Китай: инновации в щековых дробилках?

2026-01-07

Когда слышишь ?китайская щековая дробилка?, первое, что приходит в голову — цена. И это главное заблуждение. Да, конкуренция по стоимости есть, но если копнуть глубже, лет за десять работы с этим оборудованием, понимаешь, что настоящая история сейчас не в цене, а в том, как они решают конкретные, подчас очень неудобные, проблемы на площадке. Это не про копирование старых европейских схем, а про адаптацию под реальные условия: от вязких глин Урала до абразивных гранитов Сибири.

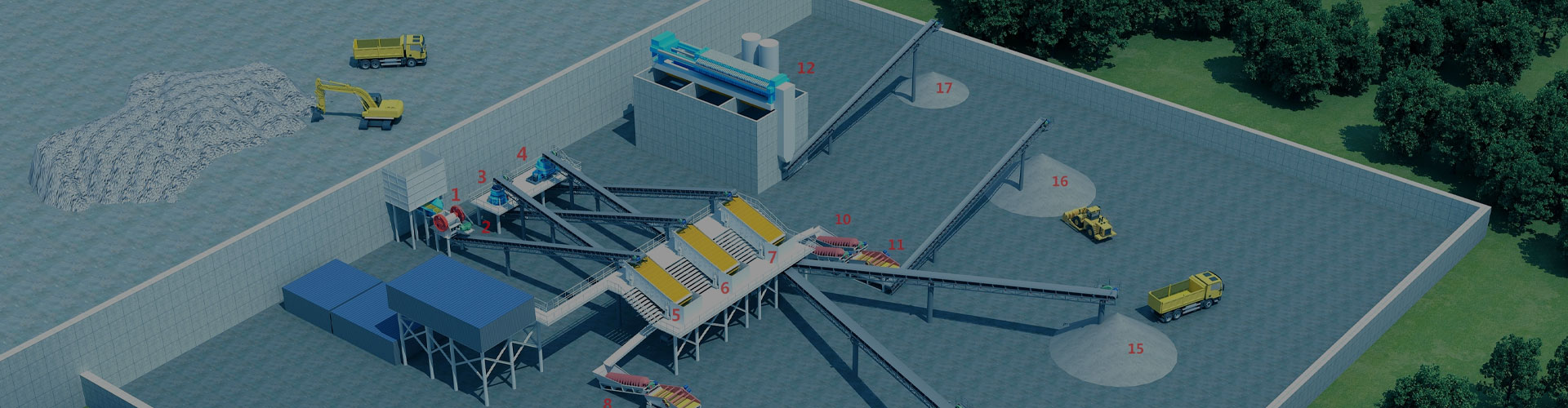

От железа к системе: куда движется разработка

Раньше всё сводилось к металлу — кто сделает маховик массивнее или щёки толще. Сейчас же инновации сместились в сторону системы. Возьмём, к примеру, регулировку разгрузочной щели. Гидравлический привод для регулировки уже не диковинка, но китайские инженеры, особенно в компаниях, которые плотно работают с международными рынками, стали активно внедрять системы дистанционного контроля и управления. Не просто кнопка ?больше-меньше?, а синхронизация с датчиками нагрузки на двигатель и вибрации. Это позволяет оператору не бегать постоянно к махине, а подстраивать работу под меняющуюся фракцию загрузки прямо из кабины. Кажется мелочью? На непрерывном цикле это экономит часы простоев.

Здесь стоит упомянуть ООО Сычуань Хулиде Механическое Оборудование. На их сайте hldjx.ru видно, что они позиционируют себя не просто как производитель, а как предприятие, предоставляющее технические консультации. Это ключевой момент. Когда ты покупаешь у них дробилку, например, серии HD для твёрдых пород, то можешь получить расчёт оптимального угла захвата и хода щеки под твой конкретный материал. Они не продают просто железный ящик, они продают решение под задачу. Это и есть их инновация — интеграция инжиниринга в продукт.

Но не всё гладко. Помню случай на одной угольной шахте, где поставили как раз такую ?умную? щековую дробилку с продвинутой системой смазки. Датчики давления в магистрали были слишком чувствительны к низким температурам, и при первом же морозе система заблокировала запуск, считая, что нет смазки. Пришлось локально перепрошивать контроллер, вносить поправку на температуру. Вывод? Инновации в железе опережают адаптацию софта к нашим суровым реалиям. Китайцы быстро учатся, но путь этот идёт через подобные кочки.

Материалы и долговечность: мифы и реальность

Говорят, что сталь у них слабее. Это было правдой лет семь-восемь назад. Сейчас же многие серьёзные заводы, включая вышеупомянутую Hulide, используют биметаллические литые щеки или наваривают пластины из износостойких сплавов типа TIC. Ресурс по сравнению с образцами начала 2010-х вырос в разы. Но есть нюанс — не все ?бренды? на рынке одинаковы. Под одним названием могут продавать и качественный продукт, и откровенную сборку из того, что было. Поэтому важно смотреть не на страну-производителя, а на конкретного производителя и его репутацию.

Интересное наблюдение: в погоне за стойкостью к абразиву они иногда переусердствуют с твёрдостью материала на щеках. Получается очень стойко, но хрупко. При попадании недробимого предмета (того же зубка ковша, такое бывает) есть риск не просто срабатывания защиты, а появления трещины в самой плите. Европейские производители часто идут по пути более вязкой, хоть и менее износостойкой стали, рассчитывая на её способность поглотить удар. У китайцев подход иной — ставка на абсолютную износостойкость и совершенствование систем защиты (гидравлический амортизатор, к примеру), чтобы недробимого не допускать в принципе. Это системный подход, но он требует идеальной работы питателя и металлодетектора.

Поставщики вроде Hulide теперь часто предоставляют данные не просто по твёрдости HB, а по ударной вязкости (KCU) для своих основных изнашиваемых деталей. Это уже уровень серьёзного разговора. На их сайте в разделе продукции можно увидеть графики сравнительных испытаний на абразивный износ — это попытка говорить на языке объективных данных, а не маркетинговых лозунгов.

Энергоэффективность: где ищут выигрыш

Тема моторов и привода. Массово переходят на частотные преобразователи. Но не для плавного пуска — это само собой, а для возможности гибко менять скорость качания щеки в процессе работы. Если материал стал более вязким, можно снизить скорость, увеличив момент, и избежать перегрузки по току. Это даёт реальную экономию на электроэнергии, особенно при неоднородной загрузке. Некоторые модели даже предлагают систему рекуперации энергии в маховик в холостом ходе — спорно, насколько это эффективно в щековой дробилке, но попытки такие есть.

Самая большая головная боль — потери на трение в подшипниковых узлах. Здесь инновации идут по пути применения смазочных материалов и конструкций узлов. Видел модели, где в эксцентриковый узел встроена система принудительной циркуляции масла с термостатом и фильтром тонкой очистки. В теории — ресурс увеличен вдвое. На практике — добавляется ещё один потенциальный узел отказа (насос, шланги). Для удалённых карьеров это риск. Поэтому многие заказчики из России до сих пор предпочитают классические лабиринтные уплотнения с консистентной смазкой — меньше обслуживать, хоть и менять подшипники придётся чаще.

Компании, которые работают на экспорт, это понимают. В консультациях, которые предлагает ООО Сычуань Хулиде, часто поднимается вопрос климатической адаптации. Они могут предложить несколько вариантов системы смазки для одного и того же типоразмера дробилки, в зависимости от условий эксплуатации. Это гибкость, которой раньше не было.

Сервис и логистика: скрытая часть айсберга

Вот где произошла самая заметная революция. Раньше ждать запчасть из Китая можно было месяцами. Сейчас же крупные игроки создают склады в ключевых регионах. На том же сайте hldjx.ru видно, что они работают с рынком СНГ. Это значит, что основные расходники — плиты, распорные клинья, подшипники — могут быть доставлены в течение недели-двух. Это кардинально меняет отношение к оборудованию. Оно перестаёт быть ?расходным материалом? и становится частью технологической цепочки, которую можно планировать.

Но есть и обратная сторона. Иногда в погоне за скоростью поставки на склад завозятся универсальные детали, которые подходят к нескольким моделям ?примерно?. Столкнулся с тем, что по каталогу подшипник подходил, а посадочный размер на валу оказался на полмиллиметра меньше. Пришлось в экстренном порядке отправлять вал на шлифовку. Теперь всегда требую перед заказом критичных деталей подтверждение точных чертёжных номеров и размеров, а не только каталожных аналогов.

Они учатся. Сейчас многие службы поддержки готовы проводить онлайн-диагностику через видеосвязь. Присылаешь видео работы дробилки, звука, а их инженер, сидя в Чэнду, может с высокой долей вероятности сказать: ?У вас ослабла тяга распорной пружины, проверьте гайку на шпильке?. Это, конечно, не заменит выезд специалиста, но для оперативного решения проблем — невероятно удобно.

Что в итоге? Не инновации ради инноваций

Так есть ли инновации? Безусловно. Но они носят не революционный, а сугубо прагматичный, эволюционный характер. Китайские производители не изобретают принципиально новую щековую дробилку. Они берут проверенную схему Блейка или её модификации и доводят её до ума с точки зрения удобства эксплуатации, ремонтопригодности и адаптации под конкретные технологические цепочки.

Их сила — в скорости реакции на запросы рынка. Если в России стал популярен какой-то конкретный тип песчано-гравийной смеси, требующий особого режима дробления, они быстрее других внесут изменения в геометрию камеры дробления или предложат вариант с иным эксцентриситетом вала. Это гибкость.

Поэтому, отвечая на вопрос в заголовке: да, инновации есть. Но это инновации в области применения, сервиса и системного подхода. Главный вызов для покупателя теперь — не найти дешёвую дробилку, а выбрать того производителя, чьи инновации направлены на решение твоих реальных проблем, а не на красивые слова в каталоге. И в этом смысле, изучение опыта и подходов компаний, которые, как ООО Сычуань Хулиде Механическое Оборудование, делают ставку на исследования и консультации, становится не просто полезным, а необходимым этапом перед покупкой.