Китай: лучшие поставщики щёковых дробилок?

2026-01-07

Вопрос, который постоянно всплывает в переговорах. Многие сразу ищут лучших, но часто не понимают, что скрывается за этим словом в контексте китайского тяжёлого машиностроения. Это не про один завод-гигант, это про целую экосистему, где лучший — это всегда компромисс между ценой, сроком, конкретной рудой и, что важно, реальной поддержкой после отгрузки. Скажу сразу: если вам нужна дробилка как у всех для стандартных задач, вариантов десятки. А вот если речь о проекте с особенностями — тут начинается самое интересное.

Откуда растут ноги у мифа о китайском качестве

Раньше, лет десять назад, стереотип был простой: Китай — значит дёшево и ненадёжно. Сейчас это уже не работает, особенно в сегменте серьёзного промышленного оборудования. Да, есть кустарные мастерские, которые собирают что попало из доступных компонентов. Но есть и компании, которые десятилетиями вкладываются в НИОКР и строят машины, работающие в условиях, сравнимых с финскими или немецкими. Проблема в том, что со стороны все они выглядят одинаково: солидный сайт, красивые картинки, сертификаты. Разница вскрывается в деталях.

Например, литье станины. Можно использовать обычную сталь 245, а можно — свою разработанную марку с улучшенными характеристиками усталостной прочности. Визуально не отличишь, пока не начнётся работа с высокими ударными нагрузками на абразивной породе. Первая даст трещину через год-два, вторая отработает весь ресурс. Или узел подвижной щеки. Дешёвые поставщики часто экономят на подшипниковых узлах, ставя что-то общепромышленное. А это, знаете ли, сердце дробилки. Его перегрев — это простой всей линии.

Поэтому мой первый совет: забудьте про поиск лучших в целом. Сформулируйте техническое задание максимально жёстко: тип и абразивность материала, требуемая производительность, гранулометрический состав на выходе, условия эксплуатации (температура, запылённость). С этим документом уже можно идти к поставщикам и смотреть не на красивые слова, а на их готовность обсуждать инженерные решения под эти параметры.

Критерии, о которых не пишут в каталогах

Каталоги и даже паспорта оборудования — это одно. Реальная жизнь на карьере или обогатительной фабрике — совсем другое. Что я всегда стараюсь выяснить, помимо стандартных характеристик вроде размера загрузочного отверстия и мощности двигателя?

Во-первых, щёковые дробилки — машины с колоссальными ударными нагрузками. Как решён вопрос с демпфированием? Какая конструкция распорной плиты? С клиновым или гидравлическим регулированием выходной щели? Гидравлика — это удобнее для оператора, но дополнительный потенциальный узел отказа в условиях сильной запылённости. Для удалённых месторождений иногда надёжнее простая, но сверхпрочная механическая клиновая система. Хороший поставщик не будет навязывать самую продвинутую опцию, а спросит про условия обслуживания.

Во-вторых, логистика запчастей. Самый совершенный механизм когда-нибудь потребует замены щёк, распорных плит, подшипников. Каков реальный срок поставки самых расходных элементов? Есть ли склад в России или СНГ? История из практики: на одном из наших объектов в Казахстане дробилка известного китайского бренда встала из-за трещины в станине. Официальный дилер в Москве назвал срок изготовления новой отливки — 4 месяца. Обратились напрямую к заводу-изготовителю, с которым раньше не работали. Они нашли подходящую заготовку в цехе, обработали и отгрузили за три недели. Но это потому, что у нас уже были контакты в отрасли. Для нового клиента такая скорость — редкость.

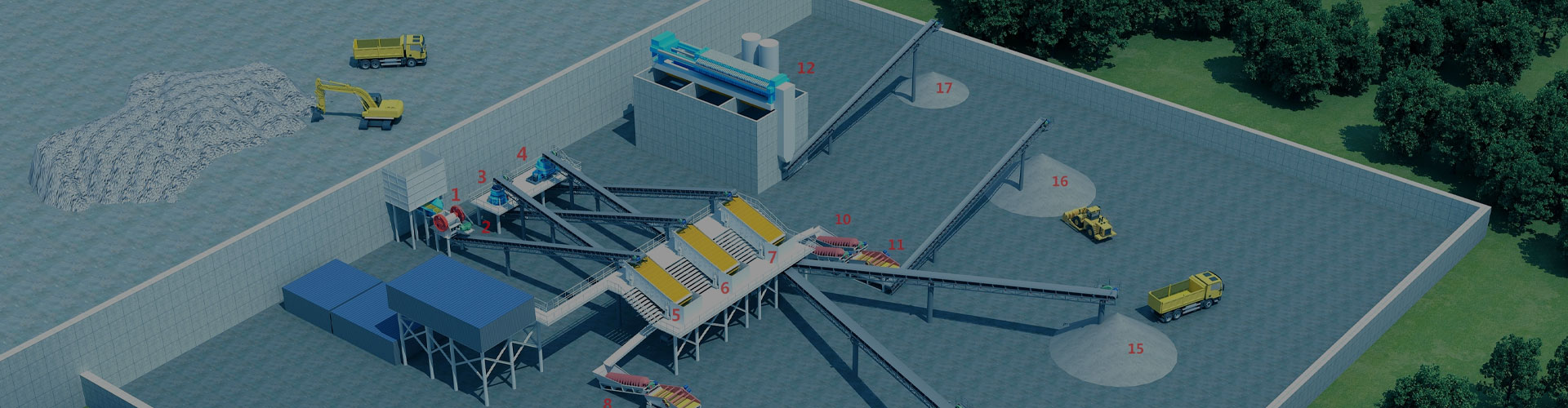

В-третьих, совместимость. Часто щековая дробилка — лишь одно звено в технологической цепочке. Важно, чтобы её цикл нагрузки не ломал ритм работы питателя, конвейера и следующей стадии дробления. Некоторые китайские производители могут предоставить не просто машину, а смоделировать всю линию и подобрать оборудование с синхронизированными параметрами. Это ценно.

Опыт работы с конкретными игроками и нишевыми решениями

На рынке есть несколько китов вроде Sany, Zoomlion, но они часто больше сфокусированы на технике общего назначения или бетонных заводах. Для горнодобывающей отрасли интереснее специализированные предприятия. Вот, к примеру, есть компания ООО Сычуань Хулиде Механическое Оборудование (HLD). Их сайт https://www.hldjx.ru — типичный для отрасли, но если копнуть глубже, видна их специализация. Они позиционируют себя как высокотехнологичное предприятие, занимающееся НИОКР и производством крупногабаритного дробильно-сортировочного оборудования. Это важный нюанс: крупногабаритного — значит, они нацелены на серьёзные проекты, а не на мелкие дробилки для стройплощадки.

С их оборудованием я лично не работал на постоянной основе, но сталкивался на выставке Уголь России в Новокузнецке. Привлекла их модель щековой дробилки для переработки крепких абразивных пород. Обратил внимание на конструкцию узла крепления подвижной щеки — массивная литая деталь с рёбрами жёсткости, хороший доступ для обслуживания. Общался с их инженером, который не просто продавал, а спрашивал про тип породы, содержание кремния, влажность. Это всегда хороший знак.

Но важно понимать: даже у таких сфокусированных компаний есть границы. Их сильная сторона — это, как правило, проектирование и сборка. А компонентная база (двигатели, подшипники, гидравлика) часто закупается у сторонних поставщиков мирового уровня (Siemens, SKF и т.д.). И здесь кроется ключевой момент для заказчика: нужно уточнять, КАКИЕ именно компоненты используются в конкретной модели. Потому что одна и та же дробилка в разных конфигурациях может иметь разницу в цене и надёжности в 30-40%.

Цена против стоимости владения: где кроется подвох

Самая большая ошибка — выбирать по цене оборудования на сайте или в коммерческом предложении. Итоговая стоимость владения (Total Cost of Ownership) — вот что решает. В неё входит: расход на электроэнергию (разные кинематические схемы дают разный КПД), ресурс дробящих плит (их цена и частота замены), стоимость планового и внепланового ремонта, простой линии.

Приведу неудачный пример из практики. В 2018 году для одного карьера по добыче известняка выбрали, как тогда казалось, оптимальную по цене щековую дробилку от нового поставщика. Аппарат встал через 9 месяцев. Причина — эрозия посадочных мест вала эксцентрика из-за использования не той марки стали. Простой обошёлся в десятки тысяч долларов в день, плюс срочный ремонт с привлечением сторонних специалистов. Цена самой дробилки оказалась мизерной на этом фоне. Поставщик, конечно, прислал новые детали по гарантии, но время-то было потеряно.

Поэтому теперь всегда закладываю в расчёты коэффициент риска для новых, непроверенных в наших условиях марок. И настаиваю на пробном запуске, если это возможно, или хотя бы на посещении действующего объекта с таким же оборудованием, перерабатывающим похожую породу. Ни одна красивая презентация не заменит визита на работающий карьер, где можно пообщаться с механиком, посмотреть на реальный износ плит, заглянуть в журнал ремонтов.

Что в итоге? Не поставщик, а партнёр

Так кто же лучший? Ответ, который никому не нравится, но он единственно верный: лучший поставщик — это тот, кто становится техническим партнёром. Который не исчезает после подписания акта приёмки. Который готов вникнуть в вашу технологическую цепочку и иногда даже отговорить от слишком мощной или слишком сложной модели, если она не подходит.

Для российского рынка сейчас критически важна локализация сервиса. Компания типа ООО Сычуань Хулиде Механическое Оборудование, имея сайт на русском и, судя по всему, ориентируясь на наше пространство, должна доказать это не словами, а наличием обученных инженеров и склада наиболее востребованных запчастей где-нибудь в Новосибирске или Екатеринбурге. Это дорого, но без этого говорить о серьёзных проектах сложно.

И последнее. Китайское дробильное оборудование совершило огромный скачок. Сегодня можно найти машины, которые по надёжности и эффективности находятся на уровне европейских аналогов среднего ценового сегмента, но при этом существенно дешевле. Ключ — в тщательном отборе, технически грамотном ТЗ и понимании, что вы покупаете не просто железо, а ключевой элемент своей производственной цепи. И его выбор — это не разовая покупка, а долгосрочные отношения. Ищите не лучшего в мире, а самого подходящего для вашей конкретной задачи и условий. Вот тогда, возможно, вы его и найдёте среди множества китайских поставщиков.