Китай: новые технологии ремонта щековых дробилок?

2026-01-01

Когда слышишь про ?новые технологии ремонта? из Китая, первая мысль — опять маркетинг. Все обещают революцию, а по факту присылают те же запчасти, только в другой упаковке. Но за последние лет пять картина реально начала меняться. Речь не о волшебных растворах, а о комплексном подходе, где сварка, наплавка и даже логистика ремонта стали другими. Попробую разложить по полочкам, что видел сам и где часто ошибаются.

Не просто сварка, а восстановление геометрии

Раньше главной проблемой была не сама наплавка, а что делать после. Наварят массу на плиту или на щёку, а потом филигранная фрезеровка съедала весь бюджет и время. Сейчас китайские ремонтные сервисы, особенно те, что работают с крупными заводами-изготовителями, все чаще привозят с собой мобильные фрезерные станки с ЧПУ. Это уже не кустарщина.

Видел на одном из карьеров под Красноярском, как бригада из Китая восстанавливала посадочные места для подшипников на маховике старой дробилки СМД-110. Не снимая маховик! Специальная оснастка, портативный станок — за два дня работа была сделана с допусками, которые потом спокойно приняла наша лаборатория. Ключевое здесь — восстановление геометрии на месте, что резко сокращает простой.

Ошибка многих — думать, что ?новая технология? это обязательно новый сплав. Чаще всего это новая методика. Например, послойная наплавка с контролем температуры для исключения напряжений в теле станины. Да, материалы тоже идут вперёд — износостойкие электроды и порошки дают твёрдость под 60 HRC, но без правильной технологии они потрескаются после первой же недели работы.

Системный подход к износу подвижной щеки

С плитами всё более-менее ясно — меняем или перевариваем. А вот ремонт самой подвижной щеки — это головная боль. Местные изгибы, усталостные трещины в зоне эксцентрикового вала. Раньше её просто усиленно обваривали, что часто приводило к дисбалансу и вибрациям.

Сейчас подход иной. Первым делом — полная дефектоскопия. Ультразвуком проверяют тело щеки на глубину до 100-150 мм, выявляя внутренние раковины. Потом, если трещины есть, не просто заваривают, а выбирают весь дефектный металл, делают разделку под ?ласточкин хвост? и уже потом наплавляют. Это долго, но после такой работы узел служит не меньше нового.

Интересный момент с наплавкой на рабочую поверхность. Стали применять не просто полосы из твердого сплава, а ячеистые структуры. Наплавляют каркас из износостойкого металла, а ячейки заполняют чуть более мягким материалом. В работе такая поверхность меньше ?зализывается?, дробление идёт эффективнее. Видел такие щеки на дробилках Metso, отремонтированных по контракту в Китае — результат впечатлял.

Ремонт станины: когда сварка — это искусство

Станина — основа основ. Её ремонт всегда был самым рисковым. Трещины в литых стенках, разошедшиеся швы. Классическая ошибка — начать варить, не сняв напряжения. Новые технологии тут — это в первую очередь предварительный нагрев всего узла до 150-200°C с помощью термопоясов и постоянный контроль межпроходной температуры.

Но главный прорыв, на мой взгляд, в материалах для сварки. Китайские производители, такие как ООО Сычуань Хулиде Механическое Оборудование, которые сами делают дробилки, теперь предлагают для ремонта своих же машин специальные электроды и проволоку, химический состав которых максимально приближен к материалу оригинальной станины. Это не универсальные ЭА-395/9, а узкоспециализированные решения. Заказывал такие для ремонта станины 600х900 — сварной шов после обработки был неотличим от основного металла по цвету и структуре.

Их сайт https://www.hldjx.ru — это, кстати, хороший пример. Там нет пустых обещаний, а есть конкретные кейсы по восстановлению крупногабаритных узлов. Видно, что компания — высокотехнологичное предприятие, и её консультанты могут толково объяснить, почему для трещины в конкретном месте нужен именно такой порядок наплавки. Это дорого, но дешевле, чем через полгода менять станину целиком.

Логистика и организация: скрытый компонент технологии

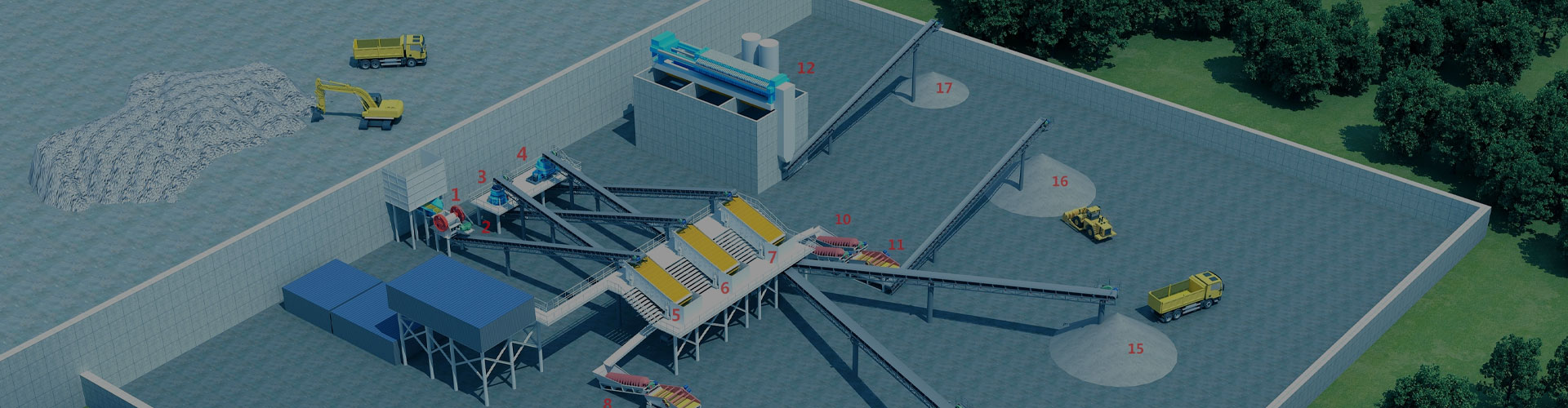

Самая ?нетехнологичная?, но критичная часть. Новая технология ремонта — это когда к тебе на площадку приезжает не просто сварщик, а комплекс. В контейнере — своя дизельная электростанция, компрессор, станок для механической обработки, печь для термообработки и весь инструмент. Бригада из 3-4 человек работает автономно.

Это то, что сейчас умеют делать китайские подрядчики уровня Хулиде. Они не просто продают запчасти, а предоставляют технические консультационные услуги в комплексе с ремонтом. Их инженер сначала изучает историю отказов дробилки, делает замеры, и только потом формирует состав бригады и набор оборудования. Это системно.

Помню случай на золотодобывающем предприятии: дробилка ККД-1500 встала с трещиной в корпусе. Местные службы сказали — 3 месяца минимум на ремонт с разборкой и отправкой. Китайская бригада сделала всё на месте за 23 дня, включая фрезеровку и термообработку швов. Простой стоил колоссальных денег, так что такой подход окупился сразу. Вот это и есть настоящая новая технология — минимизация простоя.

Подводные камни и на что смотреть

Не всё так гладко. Первый риск — ?новые технологии? от фирм-однодневок. Они могут красиво описать процесс, но на деле у них нет ни опыта, ни нужных материалов. Всегда просишь реальные отчёты по завершённым проектам, желательно в похожих условиях.

Второй момент — документация. Иногда присылают инструкции по сварке только на китайском, перевод машинный, тонкости теряются. Работаешь с серьёзной компанией — у них всё будет на русском, с чертежами и режимами сварки. Как раз у ООО Сычуань Хулиде Механическое Оборудование в этом плане порядок, они давно на нашем рынке и понимают его требования.

И третий — культура ремонта. Даже с лучшими технологиями, если наши механики потом будут бить по отремонтированным поверхностям кувалдой при монтаже, всё пойдет насмарку. Поэтому теперь в контракт часто включают не только сам ремонт, но и обучение наших специалистов правильной обкатке и дальнейшей эксплуатации отремонтированного узла. Это, пожалуй, самый ценный итог всего процесса.

Так что да, новые технологии из Китая — это не миф. Это смесь продвинутых материалов, продуманных методик и, что важно, сервисной логистики, заточенной под результат. Но ключ успеха — выбор не самого дешёвого, а самого вдумчивого подрядчика, который специализируется именно на крупногабаритном оборудовании для дробления и понимает, что ремонт — это не заделывание дыр, а восстановление ресурса сложной инженерной системы.