Китай: новые технологии щёковых дробилок?

2026-01-04

Вот вопрос, который слышишь всё чаще. Многие сразу представляют себе дешёвые копии или массовое производство без инноваций. Но реальность, особенно за последние 5-7 лет, стала куда интереснее и сложнее. Если отбросить предубеждения и посмотреть на фактические разработки, которые доходят до рынка, картина меняется. Речь уже не просто о замене износостойкой плиты на более твёрдый сплав. Вопрос упирается в систему: как заставить щёковую дробилку работать умнее, дольше и с предсказуемым результатом в разных условиях? И китайские инженеры здесь не просто повторяют пройденное.

Не только про сталь: где искать реальные изменения

Начнём с основы — кинематики и камеры дробления. Раньше часто грешили на то, что конструкции просто копируют старые модели, вроде тех же советских или европейских. Сейчас вижу тенденцию к глубокой оптимизации траектории движения щеки. Недавно разбирал чертежи одной модели от производителя из Хэнани — угол захвата и ход в верхней точке были пересчитаны под определённый тип абразивной породы, не гранит, а что-то среднее. Это дало прирост в производительности на 12-15% при том же энергопотреблении, но потребовало пересмотра всей системы уравновешивания маховиков. Не революция, но точная настройка, которая раньше считалась нерентабельной.

А вот с системами защиты от перегрузок долгое время была беда. Ставили гидравлические или пружинные системы, которые в теории должны сработать. На практике, особенно в мороз или при высокой запылённости, они залипали. Результат — поломка шатуна или распорной плиты, недельный простой. Сейчас несколько фабрик, и я лично видел это на стенде у ООО Сычуань Хулиде Механическое Оборудование (их сайт, кстати, https://www.hldjx.ru, полезно для понимания их линейки), внедряют комбинированную систему с датчиками давления и температуры в гидравлике и прямым электрическим мониторингом тока на двигателе. Данные стекаются в простой контроллер, который не просто отключает питание при скачке, а пытается сначала сделать реверсивный ход для выброса недробимого тела. Это уже шаг к интеллектуальной защите.

И конечно, износ. Здесь прогресс идёт не столько в поиске самой твёрдой стали, сколько в аддитивных технологиях для наплавки и в геометрии плит. Вместо стандартных рифлений предлагают зональные решения: в верхней части камеры, где крупные куски и ударное воздействие, идёт один состав сплава и рисунок, в нижней, где нужно добивать щебень до фракции, — другой. Это увеличивает сложность логистики и складских запасов, но для крупных карьеров, где считают каждый час работы, экономически оправдано. Правда, требует от эксплуатационников более высокой культуры обслуживания.

Электрификация и данные: модный тренд или практическая польза?

Все сейчас говорят про Индустрию 4.0 и датчики на каждом подшипнике. В случае с щёковой дробилкой это часто выглядит как навешивание ненужной электроники, которая выходит из строя от вибрации. Но есть и рациональное зерно. Самый полезный, на мой взгляд, аспект — мониторинг неравномерного износа плит. Датчики (не индуктивные, а скорее ультразвуковые, измеряющие остаточную толщину) позволяют прогнозировать момент замены не по графику, а по фактическому состоянию. Это предотвращает ситуации, когда плита стирается насквозь и начинается разрушение самой щеки — ремонт тогда на порядок дороже.

Ещё один момент — интеграция с системой подачи. Умная дробилка, получая данные от вибропитателя о насыпной плотности и размере поступающего материала, может регулировать частоту вращения приводного вала через частотный преобразователь. Цель — не максимальные обороты, а оптимальные для заполнения камеры и минимизации холостого хода. Это даёт реальную экономию электроэнергии, особенно на больших установках. Но внедрять такое стоит только при стабильном качестве питания и наличии грамотного электрика на объекте. Иначе все настройки собьются за месяц.

Здесь стоит отметить, что компании, которые занимаются не только производством, но и полным циклом инжиниринга, продвигают такие решения активнее. Как раз ООО Сычуань Хулиде Механическое Оборудование позиционирует себя как раз как высокотехнологичное предприятие, специализирующееся на НИОКР и предоставлении технических консультаций. Их подход часто заключается в том, чтобы предложить клиенту не просто станок, а систему с настройкой под его конкретную породу и условия. Это важный сдвиг от продажи железа к продаже решений.

Полевые испытания: где теория сталкивается с реальностью

Можно сколько угодно говорить о новых технологиях, но итог всегда подводит карьер или рудник. Приведу случай из практики. На одном из угольных разрезов в Сибири поставили китайскую щёковую дробилку нового поколения с системой активной виброзащиты. По паспорту — снижение нагрузок на фундамент на 30%. Всё работало идеально до первых серьёзных морозов в -40°C. Резинометаллические элементы виброизоляции потеряли эластичность, система перестала гасить колебания, и пошла резонансная вибрация на раму. Пришлось срочно обездвиживать систему защиты и ставить дробилку на жёсткое основание до весны. Вывод: любая новая технология должна быть протестирована в экстремальных условиях, характерных для региона эксплуатации. Китайские производители сейчас это понимают и всё чаще открывают испытательные полигоны в разных климатических зонах.

Другой частый камень преткновения — ремонтопригодность. Стремясь сделать конструкцию компактнее и эффективнее, инженеры иногда создают монолитные узлы. Например, блок подшипников главного вала, который меняется только в сборе. В Европе это может быть нормой, но на удалённом участке в Казахстане или Африке, где нет склада запчастей и крана нужной грузоподъёмности, такая конструкция означает недели простоя. Удачные модели — те, где сохраняется баланс между инновациями и возможностью починить на месте с помощью стандартного инструмента. Это тот самый практический опыт, который не всегда виден в каталогах.

И конечно, расходники. Самый простой показатель — стоимость владения. Новые сплавы для плит могут служить дольше, но их цена в 2-3 раза выше. Экономически выгодно ли это? Всё зависит от абразивности породы. Для переработки гранита или кварцита — почти всегда да. Для известняка или гипса — может, и нет. Хороший поставщик, а не просто продавец, должен уметь провести такой расчёт для клиента. Видел, как техспецы с того же hldjx.ru присылали целый сравнительный отчёт по износу в зависимости от типа материала, прежде чем предложить конкретную модель дробилки. Это вызывает доверие.

Куда всё это движется? Взгляд из цеха

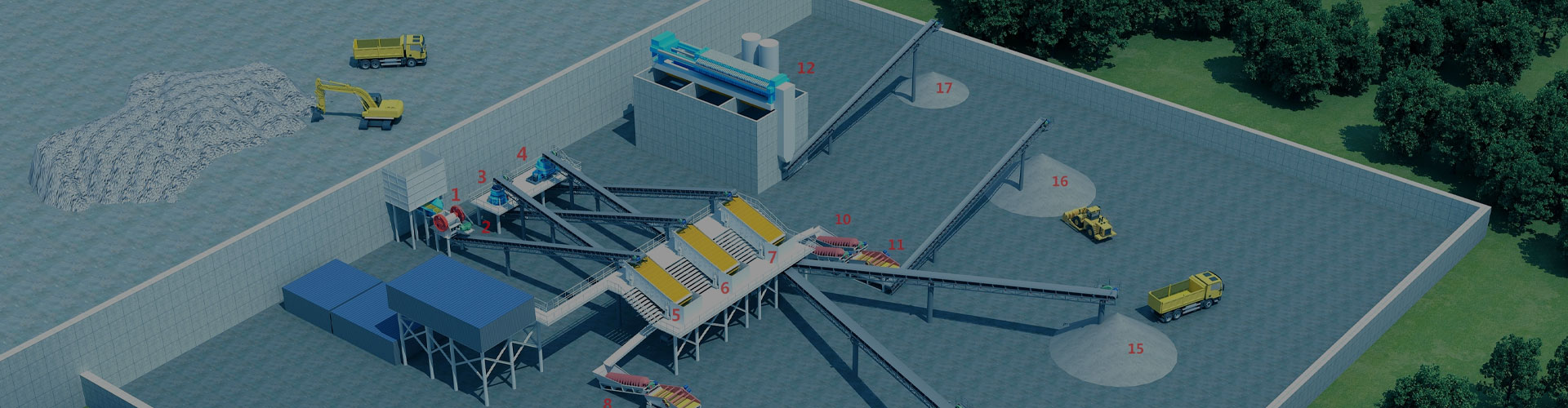

Если обобщить наблюдения, то тренд — на цифровизацию не ради галочки, а для предиктивного обслуживания и точного управления процессом. Следующий логичный шаг — это не просто датчики на дробилке, а её глубокая интеграция в цепочку: грохот – конвейер – дробилка. Чтобы система в реальном времени адаптировалась к изменению характеристик поступающей горной массы. Звучит футуристично, но прототипы таких систем уже тестируются на опытных участках в Китае.

Второе направление — экология. Речь не только о пылеподавлении (это уже стандарт), а о снижении шума и вибрации. Особенно актуально для карьеров рядом с населёнными пунктами. Конструкции станин с улучшенной демпфирующей способностью, кожухи с шумопоглощающими вставками — это становится конкурентным преимуществом при получении разрешительной документации.

И третье — гибкость. Спрос на мобильные щёковые дробилки на гусеничном ходу растёт. Здесь технологии идут в сторону быстрой перенастройки параметров дробления (размер выходной щели, частота качания) для разных задач на одном объекте. И здесь китайские производители активно конкурируют с европейскими, предлагая схожий функционал зачастую по более привлекательной цене, но с разной степенью проработки надёжности ходовой части.

Итог: стоит ли присматриваться к новым разработкам из Китая?

Однозначно да, но без слепого восторга. Современные китайские щёковые дробилки для многих задач перестали быть просто бюджетной альтернативой. По надёжности базовых узлов (станина, вал, подшипники) они часто догнали среднеценовой сегмент. Где они действительно проявляют себя — это в готовности внедрять инженерные решения, направленные на эффективность и удобство обслуживания, пусть и не всегда идеально доведённые с первого раза.

Ключ — в выборе поставщика. Нужно искать не просто завод, а партнёра с серьёзной службой НИОКР и, что критически важно, с собственной технической поддержкой, способной понять ваши условия работы. Как раз те компании, что, подобно ООО Сычуань Хулиде, делают акцент на исследованиях и консультациях, оказываются на голову выше тех, кто просто штампует оборудование. Их сайт — это лишь витрина, настоящая проверка начинается, когда ты задаёшь им сложный вопрос по адаптации технологии под свою, специфическую породу.

Так что, отвечая на вопрос в заголовке: новые технологии есть, они реальны и прикладны. Но их внедрение — это всегда диалог между производителем, который знает возможности своей машины, и эксплуатационником, который знает свои грунты, свой климат и свои экономические реалии. И в этом диалоге сегодня есть, что обсудить.