Китай: роторные дробилки — новые технологии?

2026-01-10

Когда слышишь ?новые китайские технологии? в контексте роторных дробилок, у многих сразу возникает скепсис. Мол, ну какие там новые технологии, копии старых советских или европейских моделей, только сварка похуже. Я и сам так думал лет десять назад. Но реальность, с которой столкнулся, работая на карьерах и с ремонтными бригадами, заставляет пересмотреть этот штамп. Дело не в какой-то одной революционной идее, а в комплексном, порой очень прагматичном подходе к адаптации и удешевлению эксплуатации. И здесь есть чему поучиться, а чему-то — и поостеречься.

Откуда растут ноги у ?новизны?

Если отбросить маркетинг, то под ?новыми технологиями? часто скрывается не изобретение велосипеда, а его грамотная модернизация под конкретные, часто очень жёсткие условия. Китайские производители, особенно те, что работают на внутренний рынок, столкнулись с огромным разнообразием пород — от гранита до вязких глин, и с требованием минимальных простоев. Их ответ — не всегда в фундаментальной науке, а в инженерных решениях по живучести узлов.

Возьмём, к примеру, била. Европейские производители делают ставку на дорогие, износостойкие сплавы, что логично. Китайцы же часто идут по пути оптимизации системы крепления и формы. Видел модели, где за счёт изменённой геометрии ротора и камеры дробления удалось снизить прямой удар материала о било, перераспределив нагрузку. Износ, конечно, никуда не делся, но менять стало проще и дешевле, а это для многих карьеров решающий фактор. Это не новая технология в чистом виде, а новая технология роторные дробилки с точки зрения экономики процесса.

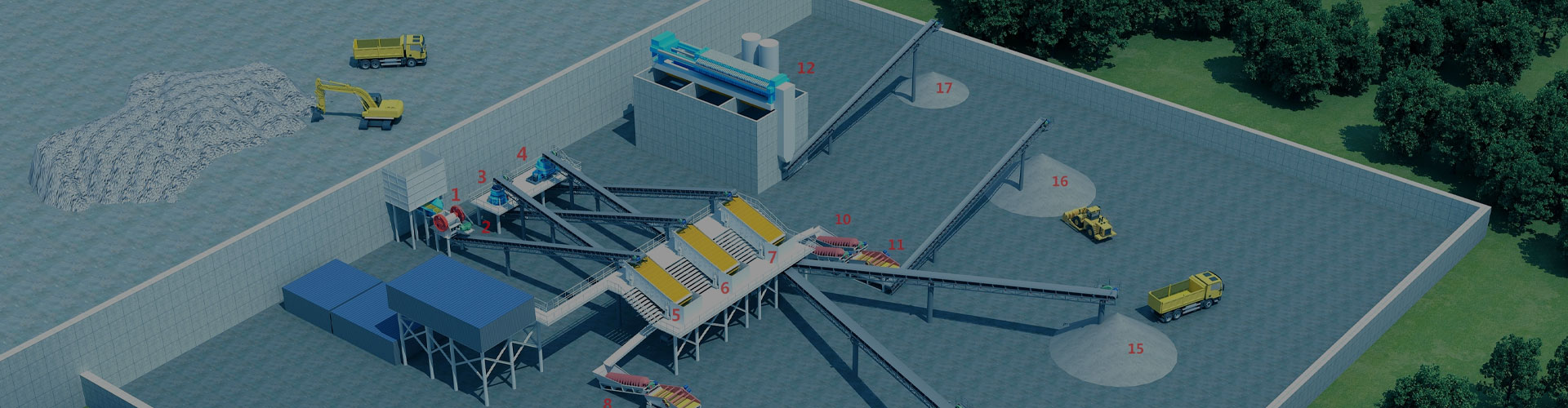

Ещё один момент — система защиты от недробимых тел. Классический пружинный отвод задней отражательной плиты — вещь надёжная, но не всегда быстрая. На некоторых новых установках, которые поставляла, например, ООО Сычуань Хулиде Механическое Оборудование (их сайт — hldjx.ru — полезно посмотреть для понимания ассортимента), используется комбинированная система: гидравлика + пружины. Гидравлика быстрее реагирует на заклинивание, а пружины страхуют на случай отказа насоса. Мелочь? На бумаге — да. На промёрзшем карьере в -30, когда каждая минута простоя — деньги, такая ?мелочь? становится критически важной. Их компания, кстати, позиционирует себя как раз как разработчик и производитель крупногабаритного дробильно-сортировочного оборудования, что косвенно подтверждает их фокус на практические решения для масштабных проектов.

Цена против ресурса: вечный спор и китайский компромисс

Здесь и кроется главная ловушка и одновременно преимущество. Китайская дробилка часто выигрывает на старте — по цене. Но дальше начинается лотерея. Всё упирается в конкретного производителя. Условно, их можно разделить на три эшелона. Первый — это заводы с собственными КБ, серьёзной металлографией, испытательными стендами. Их продукция по цене уже близка к корейской или турецкой, но и по надёжности — тоже. Второй эшелон — это многочисленные фабрики, которые собирают аппараты из проверенных узлов, но с экономией на материалах корпусов, сварке, второстепенной гидравлике. Они — самый популярный выбор для ?попробовать?. И третий — кустарные мастерские, от которых лучше бежать.

Личный опыт: на одном из объектов по добыче известняка ставили как раз аппарат от производителя второго эшелона. Ротор, подшипниковые узлы — вроде всё прилично. Но вот система смазки подшипников дистанционного вала оказалась с пластиковыми трубками, которые от вибрации и перепадов температур потрескались через полгода. Не катастрофа, но внеплановый простой на сутки. Это и есть та самая ?экономия?, которую не видно в спецификациях. Новые технологии? Скорее, новые для покупателя риски, которые нужно уметь просчитывать.

С другой стороны, те же китайцы очень гибко подходят к доработкам под заказ. Нужна усиленная рама под конкретный тип питателя? Нужны дополнительные люки для обслуживания с левой стороны? Часто идут навстречу без космических надбавок к цене. Для европейского бренда такая кастомизация — это отдельный, долгий и дорогой проект. Здесь же — вопрос нескольких недель. В этом их сила.

Случай из практики: когда ?новое? оказалось хорошо забытым старым

Был у меня интересный проект по переработке строительных отходов, бетон с арматурой. Заказчик хотел именно роторник, чтобы получать кубовидный щебень. Рассматривали разные варианты. Китайский поставщик (не буду называть) предлагал модель с так называемой ?инновационной? камерой дробления с тремя отражательными плитами, что должно было, по его словам, идеально справляться с металлом.

На деле же оказалось, что эта сложная конфигурация создавала зоны с обратным движением материала, что приводило к переизмельчению части бетона в пыль и, что хуже, к быстрому абразивному износу самих плит в стыках. Арматура дробилась, да, но цена за это была неоправданно высокая в виде расхода бил и плит. В итоге вернулись к классической двухотражательной схеме, но с усиленными, монолитными плитами из более вязкой стали. И всё встало на свои места. Этот пример хорошо показывает, что не всякая заявленная новизна — благо. Иногда это просто усложнение, не дающее реальных преимуществ, а лишь увеличивающее стоимость владения.

Именно в таких ситуациях важна техническая поддержка. Некоторые серьёзные игроки, вроде упомянутой ООО Сычуань Хулиде, делают на этом акцент, предлагая консультационные услуги по подбору режимов и оснастки. Это уже признак зрелости производителя, когда он продаёт не просто железо, а решение проблемы.

Куда дует ветер? Наблюдения за тенденциями

Если говорить о настоящих, а не маркетинговых трендах, то я бы выделил два. Первый — это интеграция систем мониторинга. Датчики вибрации на подшипниках, температурные датчики, камеры в камере дробления — это перестаёт быть экзотикой. Данные стекаются на простую панель или даже в облако. Удивительно, но в некоторых китайских моделях эта опция реализована даже более продуманно, чем у некоторых европейцев, которые считают это излишеством для среднего сегмента. Для наших условий, с большими расстояниями и нехваткой узкопрофильных механиков, это реальный плюс.

Второй тренд — работа над снижением лещадности без потери производительности. Идут эксперименты с формой бил, углами атаки, скоростью ротора. Здесь часто нет единого решения, и хорошие производители предлагают несколько вариантов оснастки билами под разные задачи. Видел, как простая замена стандартных молотков на била с ?карманом? на одной модели увеличила выход кубовидного материала на 12-15%, правда, слегка снизив общую производительность по тоннажу. Это и есть та самая тонкая настройка, которая и составляет суть современных технологий в этой консервативной области.

И, конечно, материалы. Постепенно растёт применение керамических вставок в самых изнашиваемых местах, развивается наплавка твердыми сплавами прямо на заводе. Но это уже тянет на первую ценовую категорию.

Итоговые соображения: стоит ли гнаться за ?новым??

Так являются ли китайские роторные дробилки носителями новых технологий? Ответ неоднозначный. Если ждать прорыва вроде нового принципа дробления — то нет, этого нет. Но если рассматривать технологии как комплекс инженерных, производственных и сервисных решений, направленных на снижение совокупной стоимости тонны щебня, то да, здесь есть много интересного и прогрессивного.

Ключ — в выборе производителя. Нужно смотреть не на красивые рендеры в каталоге, а на реальные отзывы с похожих производств, на наличие сервисной базы в регионе, на готовность предоставить полный пакет чертежей и спецификаций на материалы. И обязательно запрашивать пробную партию оснастки (бил, плит) — по их качеству и цене можно многое понять о подходе компании.

В конечном счёте, роторные дробилки из Китая перестали быть просто дешёвой альтернативой. Для одних задач они — оптимальный выбор по критерию ?цена-качество?, для других — всё ещё рискованная авантюра. Но игнорировать их, списывая со счетов как ?не технологичные?, уже нельзя. Их эволюция идёт своим путём, очень практичным и ориентированным на рынок, что, согласитесь, само по себе является определённой технологией успеха.