Китай: характеристики щёковых дробилок производитель?

2026-01-05

Когда слышишь этот запрос, сразу понятно — человек ищет не просто список, а хочет разобраться, что на самом деле стоит за этими ?китайскими щёковыми дробилками?. Много мифов ходит: то ли это дешёвый ширпотреб, то ли уже давно догнали и перегнали многих. Скажу так: если десять лет назад разговор был в основном о цене, то сейчас всё чаще — о конкретных моделях, материалах и, что важно, об адаптации под наш, скажем так, не самый простой материал. Сам через это прошёл, и не раз.

Не просто ?сталь?, а какая именно?

Вот с чего обычно начинаются ошибки. Говорят: ?Щеки из высокомарганцовистой стали?. Звучит солидно. Но в Китае спектр огромный — от сплава, который на третьем вагоне щебня уже покажет износ, до действительно стойких составов, которые работают на абразивных гранитах. Ключ — в детализации. У одного производителя для модели, скажем, PE-600×900 может быть три варианта щёк на выбор, и это не просто ?дороже-дешевле?, а разная твёрдость и вязкость после термообработки. Я видел, как на одном карьере дробили габбро. Поставили ?стандартные? щеки — через 1200 моточасов зазор уже не тот, началось переизмельчение. Поменяли на вариант с упрочнённым сплавом (да, дороже на 25%) — выработка до плановой замены вышла под 2500 часов. Вот она, экономика.

И ещё момент по рамке. Часто обращаешь внимание на сварные швы и рёбра жёсткости. У кого-то рама выглядит монолитной, но при постоянной ударной нагрузке в -30°C (а у нас бывает) могут пойти микротрещины от усталости. У тех, кто делает ставку на надёжность, часто видишь литые элементы в ключевых узлах или особую схему усиления. Это не бросается в глаза на фото в каталоге, но в работе — критично.

Поэтому первый совет: никогда не спрашивайте просто ?прочность?. Спрашивайте: ?Какой именно сплав по вашему внутреннему стандарту для щёк на эту фракцию? Какая предполагаемая абразивность материала?? Ответ (или его отсутствие) многое скажет о производителе.

Подшипниковые узлы — где слабое звено?

Тут история отдельная. Много лет казалось, что подшипники — это просто ?поставить помощнее?. Но главная проблема часто не в самом подшипнике, а в его посадке, системе смазки и защите от пыли. Работал с одной линией, где на китайской дробилке стояли, по паспорту, отличные японские подшипники. А через полгода — перегрев и люфт. Разобрались: конструкция лабиринтного уплотнения была неэффективна для мелкой каменной пыли, которая у нас на производстве, она проникала и работала как абразив. Производитель, к его credit, отреагировал — прислали модернизированный узел с многоступенчатой защитой и принудительной циркуляционной смазкой. С тех пор смотрю на чертежи этих узлов очень пристально.

Есть и обратные примеры. Взять, к примеру, компанию ООО Сычуань Хулиде Механическое Оборудование. На их сайте hldjx.ru можно увидеть, что они позиционируют себя как R&D предприятие. Так вот, в их тяжёлых сериях, типа PEV-1200×1500, часто применяется сдвоенная система смазки — и централизованная для основных подшипников, и индивидуальные герметичные картриджи для распорного устройства. Это не дань моде, а решение проблемы износа в условиях недостаточного техобслуживания, с которым сталкиваются многие российские площадки. Такие детали выдают, что инженеры думали о реальной эксплуатации, а не только о сборке на заводе.

Поэтому характеристика ?большие подшипники? — ни о чём. Надо смотреть на всю систему: как подводится смазка, как отводится тепло, насколько легко поменять сальники. Иногда простая конструкция с надёжным лабиринтом лучше сложной, но капризной системы с автоматикой.

Регулировка разгрузочной щели — удобство против надёжности

Все хотят быструю регулировку. Клиновидный или гидравлический механизм — это сейчас почти стандарт для средних и тяжёлых классов. Но вот нюанс: гидравлика хороша для оперативной корректировки, но если она используется как предохранительный механизм от попадания недробимого тела (например, ?зуб? экскаватора), то к качеству цилиндров и клапанов требования запредельные. Участвовал в пуске дробилки, где после нескольких срабатываний ?на железо? гидроцилиндр начал подтекать. Оказалось, пиковое давление в системе было рассчитано с малым запасом.

Старый добрый клиновой механизм с регулировочными прокладками — медленнее, требует остановки, но зато ?железобетонный? в плане надёжности. Выбор часто зависит от режима работы. Если материал относительно однородный и ты меняешь фракцию раз в месяц, то, может, и не нужна дорогая гидравлика. А если перерабатываешь строительный лом с металлом, то без неё — простои будут огромными.

У того же Хулиде в описаниях часто встречается комбинированный подход: основная регулировка — клинья, но есть и гидравлический ассистент для начальной настройки и страховки. Это разумный баланс. На их странице видно, что они предоставляют технические консультационные услуги — и именно на таких моментах она и должна строиться: помочь клиенту выбрать не ?самое технологичное?, а наиболее подходящее под его конкретный цикл и персонал.

Электропривод и ?мягкий? пуск

Казалось бы, что тут сложного — поставить двигатель помощнее. Но пусковой ток — бич для сетей на удалённых карьерах. Характеристика ?двигатель 90 кВт? ничего не говорит о том, как эта дробилка будет запускаться. Сейчас хорошим тоном считается комплектация частотным преобразователем или устройством плавного пуска. Но и тут есть подводные камни.

Один знакомый поставил дробилку с ЧП от неизвестного китайского бренда. Сам агрегат работал отлично, а вот преобразователь начал сбоить при перепадах температуры. Замена на продукт одного из ведущих мировых брендов (конечно, с доплатой) решила проблему. Производители дробилок верхнего сегмента, те же, кто делает ставку на крупногабаритное оборудование для дробления и сортировки, часто предлагают опцию выбора ?сердца? привода. Это честный подход.

Ещё момент — расположение электродвигателя. На фото иногда видишь, что он стоит очень близко к выходному лотку, открыт всем ветрам и пыли. В хорошей конструкции всегда продумана защита, удобный доступ для обслуживания и, что важно, правильное соосность с ременной передачей. Неправильная натяжка ремней — частая причина вибраций и преждевременного выхода из строя подшипников двигателя.

Что в итоге? Характеристики — это система

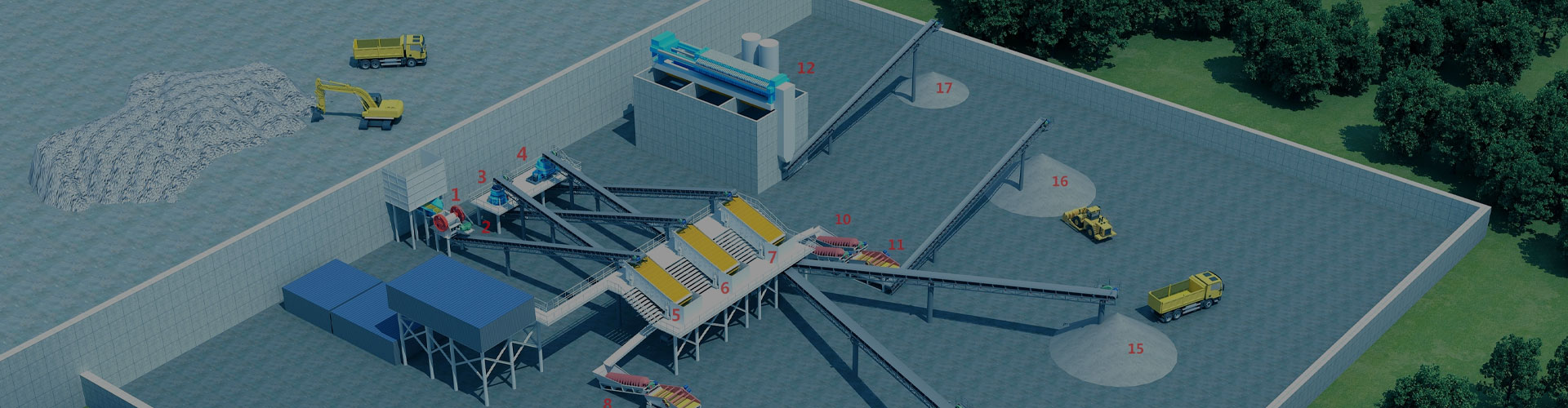

Так что, возвращаясь к изначальному вопросу. Искать просто ?производитель, характеристики? — тупиковый путь. Нужно рассматривать дробилку как систему, где материал щёк, конструкция рамы, тип подшипникового узла, механизм регулировки и привод работают в одной связке. Провал по одному параметру может свести на нет преимущества всех остальных.

Китайские производители сейчас на очень разном уровне. Есть те, кто гонит объём, а есть, как ООО Сычуань Хулиде, кто заявляет о фокусе на исследованиях и разработках. Разница видна в деталях: в возможности заказать нестандартную компоновку под твою линию, в наличии сервисной базы данных по изнашиваемым частям, в готовности обсуждать не каталог, а твою породу.

Поэтому мой итог: смотрите не на бумажные характеристики, а на кейсы. Просите контакты реальных клиентов, которые уже два-три года работают на таком оборудовании на материале, похожем на ваш. Спрашивайте не ?сколько тонн в час?, а ?какой реальный выход фракции 20-40 мм после шести месяцев работы на вашем граните?. Ответы на такие вопросы дадут гораздо больше, чем любой, даже самый подробный, каталог. И да, готовьтесь к тому, что идеального варианта нет — всегда будет компромисс. Задача — найти того производителя, который поможет этот компромисс грамотно рассчитать.