Китай: щёковые дробилки — характеристики, производители?

2026-01-14

Когда слышишь про китайские щёковые дробилки, сразу в голове куча стереотипов. Многие до сих пор считают, что это просто дешёвые копии, которые развалятся через год. Но за последние лет десять всё перевернулось с ног на голову. Да, есть и откровенный ширпотреб, но появились и производители, которые всерьёз бьются за качество и инновации. Попробую разложить по полочкам, что к чему, исходя из того, с чем приходилось сталкиваться лично.

Что на самом деле скрывается за ?китайским качеством??

Раньше главным аргументом была цена, и всё. Сейчас же многие китайские заводы перешли на другой уровень. Берут, к примеру, сталь для щёковых дробилок. Раньше была проблема с износостойкостью плит, особенно при работе с абразивными материалами вроде гранита. Сейчас же некоторые используют стали типа ZGMn13 или даже импортируют более качественные сплавы. Но тут важно не обмануться: не все заявляют реальные характеристики. Видел как-то раз, плиты на одной дробилке ?съедались? за 2 месяца, хотя по паспорту должны были держаться втрое дольше. Оказалось, термообработку сэкономили.

Ещё один момент — сборочная культура. Помню, лет семь назад привезли нам на объект агрегат, вроде бы всё монументально. А при запуске выяснилось, что подшипниковые узлы собраны с перетягом, перегревались моментально. Это как раз тот случай, когда ?железо? вроде неплохое, а сборка подвела. Сейчас у ведущих производителей с этим строже, внедряют европейские системы контроля на конвейере. Но по-прежнему, покупая ?no name?, рискуешь нарваться на подобные сюрпризы.

Так что сейчас ?китайское качество? — это очень широкий спектр. От тех, кто делает действительно надёжные машины, способные конкурировать с европейскими среднего сегмента, до тех, кто штампует корпуса, в которые потом ставят что попало. Ключ — в выборе конкретного производителя и в глубокой технической экспертизе перед покупкой.

Ключевые характеристики, на которые стоит смотреть в первую очередь

Все смотрят на производительность (тонн в час) и размер загрузочного отверстия. Это правильно, но это верхушка айсберга. Гораздо важнее, как эти параметры достигаются. Например, угол захвата в камере дробления. Слишком тупой — материал будет выталкиваться, слишком острый — снизится эффективность дробления. У хороших моделей этот угол просчитан и оптимизирован под разные типы пород.

Часто упускают из виду такой параметр, как ход щеки. От него напрямую зависит и степень дробления, и износ плит, и нагрузка на привод. Видел дробилки, где для увеличения производительности просто нарастили ход, не усиливая конструкцию. В итоге рама начала ?играть?, появились трещины в сварных швах. Производительность в первые месяцы была отличная, а потом — простои и ремонты.

И, конечно, система регулировки выходной щели. Механическая с клиньями — классика, надёжная, но требует остановки. Гидравлическая регулировка — удобнее, но добавляет сложности и потенциальных точек отказа. Для нас на карьере решающим стал именно этот фактор. Когда нужно часто перестраиваться под разные фракции, гидравлика экономит часы. Но если работа идёт на одном типоразмере, то зачем переплачивать и усложнять?

Производители: гиганты, специалисты и тёмные лошадки

На рынке есть несколько общеизвестных имён, типа SBM или Liming Heavy Industry. Они как швейцарские часы — всё известно, предсказуемо, сервис часто налажен. Но их оборудование и стоит соответственно, уже не так сильно отличается по цене от некоторых европейских брендов.

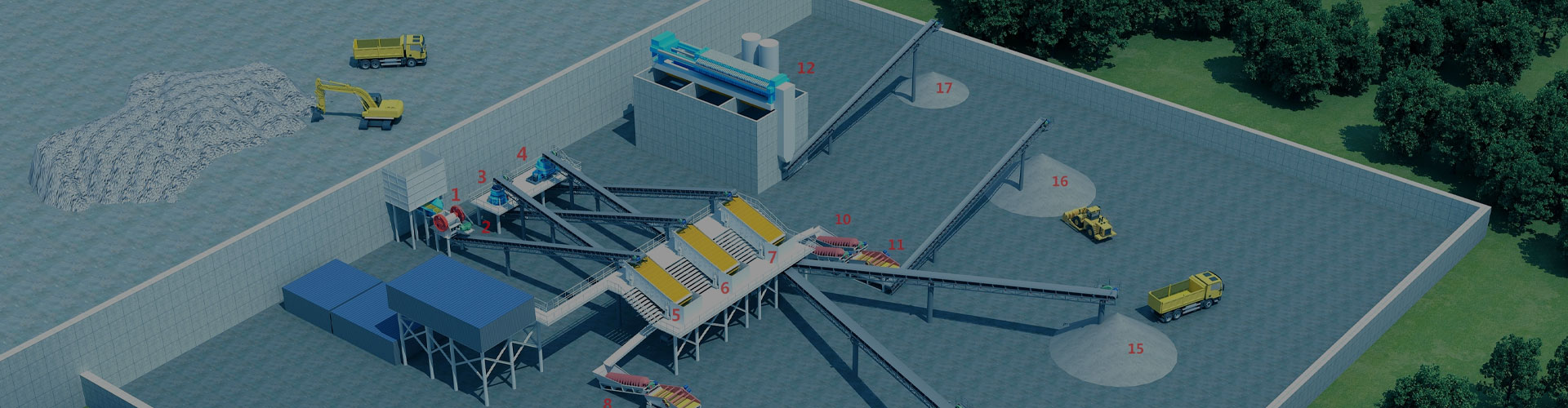

Интереснее смотреть в сторону компаний, которые не так разрекламированы, но делают упор на конкретные типы оборудования. Вот, например, ООО Сычуань Хулиде Механическое Оборудование (сайт — https://www.hldjx.ru). С ними сталкивался, когда искали вариант для переработки очень твёрдых и абразивных пород. Они позиционируют себя как высокотехнологичное предприятие, специализирующееся на разработке и производстве крупногабаритного дробильно-сортировочного оборудования. Что могу сказать по факту? Их дробилки действительно выделяются массивной рамой и усиленными узлами. Конструкция камеры дробления у них часто нестандартная, с оптимизированной геометрией для снижения износа. Это не пустые слова — на тестовых запусках с нашим гранитом показатели износа плит были на 15-20% лучше, чем у машин аналогичного класса с рынка.

Но есть нюанс. У таких компаний, как Хулиде, иногда могут быть более длительные сроки изготовления под заказ, потому что многое делается не ?с полки?. И сервисная сеть не всегда развита так же широко, как у гигантов. Это нужно учитывать. Зато когда работаешь с ними, часто общаешься напрямую с инженерами, которые эту машину проектировали, а не с менеджерами по продажам. Это дорогого стоит.

А ещё есть целый пласт мелких производителей из провинций. Тут лотерея. Может, попадётся гений-самоучка, который собрал гениальную по надёжности конструкцию из доступных компонентов. А может, и нет. Лично я бы без долгих полевых испытаний на своём материале с такими не связывался для серьёзных проектов.

Ошибки выбора и ?подводные камни? эксплуатации

Самая частая ошибка — купить дробилку ?с запасом? по производительности, но не учесть энергопотребление и нагрузку на смежное оборудование (питатель, конвейеры). В итоге получается ?бутылочное горлышко? в другом месте, а двигатель дробилки никогда не выходит на полную мощность, но ест электричество как положено.

Ещё один камень — запчасти. Обещают, что всё есть, всё доступно. А когда ломается эксцентриковый вал или нужна новая подвижная щека, выясняется, что деталь нужно ждать 3 месяца из Китая, а аналогов нет. Поэтому сейчас мы всегда при заказе основной машины сразу заключаем договор на гарантийный и послегарантийный запас ключевых узлов. И обязательно проверяем, есть ли у поставщика склад запчастей в РФ или СНГ. У того же ООО Сычуань Хулиде, кстати, по моим сведениям, есть налаженная логистика и складские остатки в России, что серьёзно сокращает простои.

И про условия поставки. Часто в цену не включена стоимость демонтажа старого оборудования, шеф-монтаж, пусконаладка и обучение персонала. Вырисовывается красивая цифра, а потом накручиваются дополнительные десятки тысяч долларов. Нужно сразу обсуждать полный пакет — что входит в базовую стоимость, а что является опцией.

Что в итоге? Личный взгляд и тенденции

Если резюмировать, то рынок китайских щёковых дробилок созрел для вдумчивого выбора. Уже нельзя просто сказать ?китайское — значит дешёвое и ненадёжное?. Есть компании, которые вышли на мировой уровень. Всё упирается в тщательный анализ задачи, испытания (очень желательно на своём материале) и выбор партнёра, а не просто продавца железа.

Тенденция сейчас идёт в сторону интеллектуализации. Даже в среднем сегменте начинают предлагать системы мониторинга вибрации подшипников, температуры, онлайн-измерение степени износа плит. Это уже не экзотика. И китайские производители здесь активно подтягиваются, предлагая такие решения за разумные деньги.

Так что, отвечая на вопрос из заголовка: да, среди китайских производителей есть стоящие варианты. Их характеристики часто соответствуют или даже превосходят заявленные, если брать проверенных игроков вроде упомянутой Хулиде или других специализированных заводов. Но слепо верить каталогам нельзя. Нужно смотреть, трогать, испытывать и считать общую стоимость влажения, а не только цену на табличке. Как и везде, в этом бизнесе скупой платит дважды, а тот, кто делает домашнюю работу, получает эффективный инструмент за адекватные деньги.